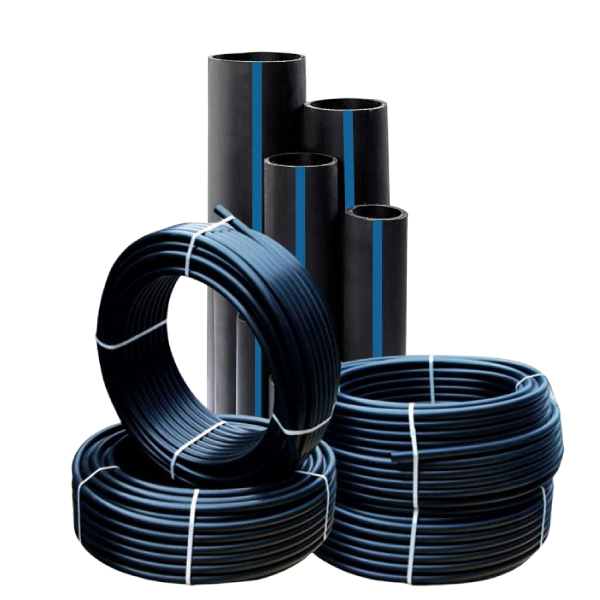

Polyethylen-(PE-)Rohre, einschließlich Hochdichte-Polyethylen (HDPE), Mitteldichte-Polyethylen (MDPE) und Niedrigdichte-Polyethylen (LDPE), sind weltweit Kernbestandteil vieler kritischer Infrastruktursysteme. Diese Rohre zeichnen sich durch hervorragende Haltbarkeit, Korrosionsbeständigkeit und Recycelbarkeit aus und sind daher die erste Wahl für Branchen wie Wasserversorgung, Abwasserentsorgung, Gasverteilung und industrielle Anwendungen. Angesichts der steigenden globalen Nachfrage nach PE-Rohren, getrieben durch ihre herausragenden Eigenschaften, steht die Industrie zunehmend unter Druck, die Effizienz, Nachhaltigkeit und Umweltbilanz des Herstellungsprozesses zu verbessern. Dieser Artikel beleuchtet die neuesten Innovationen und besten Praktiken für optimale Leistung, Energieeffizienz und Nachhaltigkeit bei der PE-Rohrextrusionsmaschinentechnik.

1- Technologische Innovationen bei der PE-Rohrextrusionsmaschinentechnik

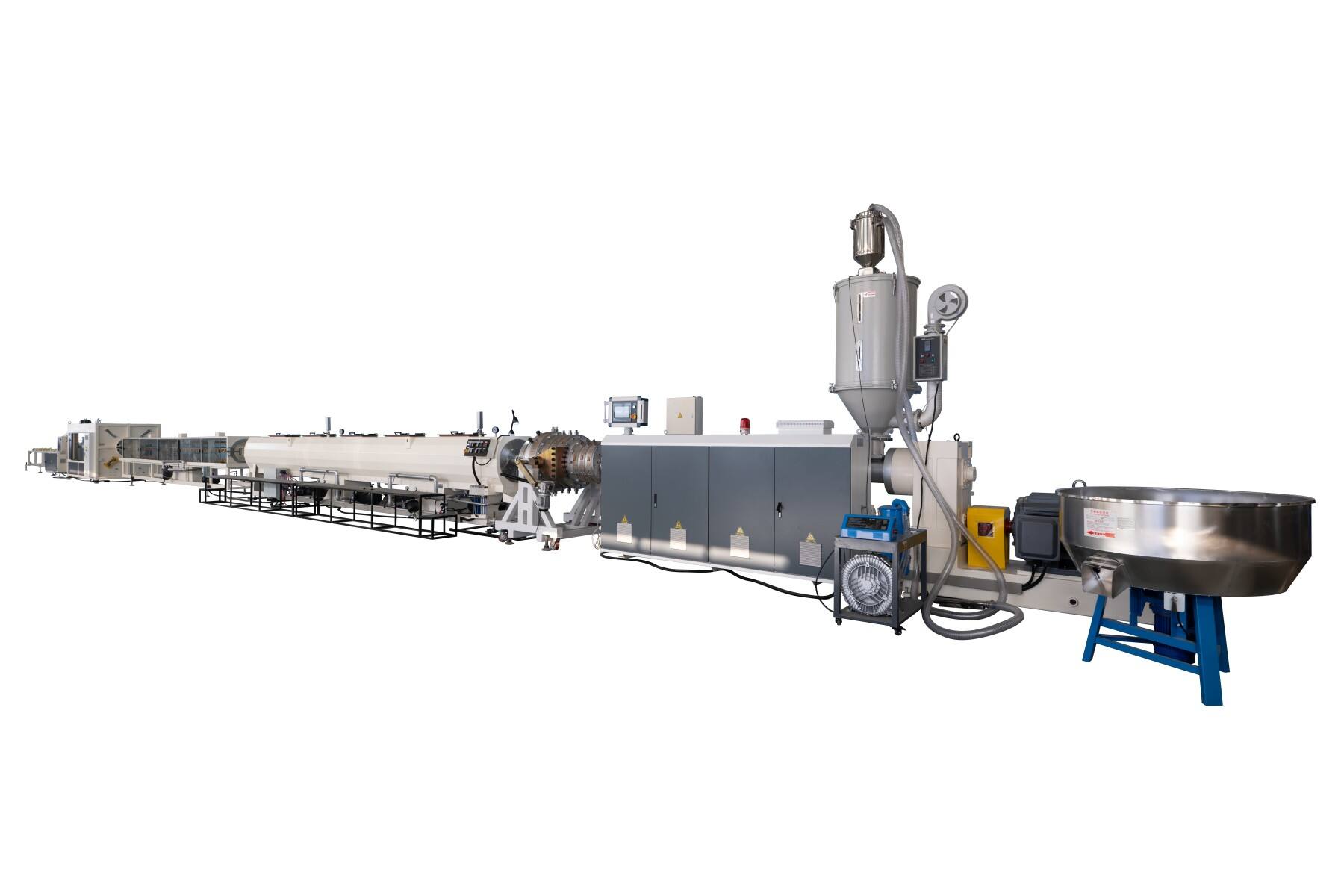

Moderne PE-Rohrextrusionslinien haben sich in den letzten fünf Jahren erheblich weiterentwickelt und verfügen nun über fortschrittliche Technologien, die darauf abzielen, die Leistung zu steigern und gleichzeitig die Umweltbelastung zu verringern. Zu den bemerkenswertesten Fortschritten gehören:

• Energieeffizienz: Eine der bedeutendsten Verbesserungen bei der PE-Rohrextrusion betrifft die Energieeffizienz. Extrusionslinien sind heute mit permanentmagnetischen Synchronmotoren der Effizienzklasse IE5+ ausgestattet, die im Vergleich zu älteren Motortechnologien bis zu 18 % Energieeinsparung ermöglichen. Kurzwellen-Infrarot-Düsenheizungen sind mittlerweile Standard und ermöglichen schnellere Aufheizzeiten (bis zu 70 % schneller) bei gleichzeitiger Reduzierung des Energieverbrauchs um 40 %. Zudem erfassen Wärmerückgewinnungssysteme Abwärme aus dem Extrusionsprozess, um Materialien vorzuwärmen, wodurch die Energieeffizienz weiter gesteigert wird. Dadurch arbeiten modernste Maschinen heute mit einem Energieverbrauch von nur noch 0,18 kWh/kg und setzen damit einen neuen Maßstab für Nachhaltigkeit in der Branche.

• Mehrlagige Co-Extrusion: Die Fähigkeit, mehrschichtige Rohre herzustellen, hat die PE-Rohrfertigung revolutioniert. Die Co-Extrusionstechnologie ermöglicht die Herstellung von Rohren mit verschiedenen Materialschichten, die die Leistungsmerkmale verbessern. Beispielsweise bieten Rohre mit einer Sauerstoffsperrschicht (EVOH) oder Verstärkung durch Glasfasern eine höhere Festigkeit und Widerstandsfähigkeit gegenüber äußeren Umwelteinflüssen, wodurch sie ideal für anspruchsvolle Anwendungen wie Fernwärmeanlagen sind. Diese Innovationen erlauben es Herstellern, die Eigenschaften der Rohre individuell anzupassen, was zu verbesserter Haltbarkeit und Funktionalität führt.

• Produktion von Rohren mit großem Durchmesser: Die steigende Nachfrage nach Rohren mit großem Durchmesser (über 1600 mm) für Infrastrukturprojekte hat zur Entwicklung fortschrittlicher Extrusionslinien geführt, die in der Lage sind, PE-Rohre mit Durchmessern bis zu 2600 mm herzustellen. Diese Linien nutzen Doppel- und Dreifachextruder-Konfigurationen und verfügen über vakuumunterstützte innere Kühltürme, um die Abkühlzeiten zu verkürzen und die Produktionsgeschwindigkeit zu erhöhen. Vollautomatische Systeme übernehmen mittlerweile das Stapeln und die Anordnung dieser großen Rohre, wodurch die Arbeitskosten gesenkt und die Betriebssicherheit verbessert wird.

• Industrie-4.0-Integration: Die PE-Rohrextrusionsindustrie setzt zunehmend auf intelligente Fertigungstechnologien. Die Integration von IoT-Sensoren, Echtzeit-Überwachungssystemen und prädiktiven Wartungstechnologien hilft, die Betriebseffizienz zu optimieren und Ausfallzeiten zu reduzieren. Vollständige OEE-(Overall Equipment Efficiency)-Dashboards ermöglichen es Herstellern, Engpässe zu identifizieren und zu beheben, während KI-gestützte Predictive-Maintenance-Systeme Sensordaten nutzen, um potenzielle Maschinenausfälle vorherzusagen und Störungen so gering wie möglich zu halten.

2. Nachhaltigkeit und Integration der Kreislaufwirtschaft

• Energiegewinnung und Abfallminimierung: PE-Rohrextrusionsanlagen verfügen heute über fortschrittliche Systeme zur Energiegewinnung, die die während des Extrusionsprozesses erzeugte Wärme für das Trocknen von Material oder andere Funktionen wiederverwenden. Dadurch verringert sich der Bedarf an externen Energiequellen und die Betriebskosten werden gesenkt. Zusätzlich helfen Echtzeit-Überwachungssysteme, Materialabfälle zu minimieren, indem sie eine präzise Dosierung des Polyethylenharzes sicherstellen, die Materialnutzung optimieren und die Ausschussproduktion reduzieren.

• Integration von Recyclingmaterialien: Viele Hersteller verwenden mittlerweile recyceltes Polyethylen (rHDPE) in ihren Extrusionslinien. Durch die Verarbeitung von postkonsum- und industrieabfallbasiertem Polyethylen reduzieren Hersteller ihre Abhängigkeit von Neuware und tragen zur Verringerung von Kunststoffabfällen bei. Moderne PE-Extrusionssysteme sind so konzipiert, dass sie Recyclingmaterialien verarbeiten können, ohne die Festigkeit oder Qualität der fertigen Rohre zu beeinträchtigen. Die Fähigkeit, bis zu 70 % Recyclinganteil in Nicht-Druckrohren und ausgewählten Druckrohren unter Beibehaltung der ISO 4427-Norm zu verarbeiten, stellt eine bedeutende Leistung in puncto Nachhaltigkeit dar.

• Prinzipien des Kreislaufwirtschafts-Designs: Hersteller entwickeln zunehmend PE-Rohre unter Berücksichtigung der Recyclingfähigkeit am Ende ihrer Lebensdauer. Beispielsweise ermöglicht die Verwendung desselben PE-Gütegrades für Markierungsstreifen eine einfache Trennung der Rohre am Ende ihres Lebenszyklus, um sie anschließend zu recyceln. Darüber hinaus haben mehrere Hersteller Rücknahmesysteme für Rohre eingeführt, bei denen alte PE-Rohre zur Fabrik zurückgebracht werden, um dort aufbereitet und in der Neuproduktion wiederverwendet zu werden. Dieser geschlossene Kreislauf reduziert Abfall erheblich und unterstützt die Kreislaufwirtschaft.

Da Nachhaltigkeit in den Unternehmen immer wichtiger wird, setzt der Bereich der PE-Rohrextrusion zunehmend auf Praktiken gemäß dem Modell der Kreislaufwirtschaft, das darauf abzielt, Abfall zu vermeiden, Materialien wiederzuverwenden und Produkte am Ende ihres Lebenszyklus zu recyceln.

3. Best Practices zur Leistungsoptimierung

Um maximale Leistung und Nachhaltigkeit zu erreichen, müssen Hersteller mehrere bewährte Verfahren befolgen:

• Energiemanagement: Die Nachrüstung aller Extruderantriebe mit IE5+-Motoren und die Integration von drehzahlgeregelten Steuerungen stellen sicher, dass Energie während des gesamten Extrusionsprozesses effizient genutzt wird. Eine zonenspezifische Infrarotbeheizung optimiert den Energieverbrauch zusätzlich, indem nur die notwendigen Bereiche des Werkzeugs beheizt werden.

• Maximale Nutzung von Recyclingmaterialien: Um sicherzustellen, dass Recyclingmaterialien die erforderlichen Standards erfüllen, sind spezielle Trocknungs- und Dekontaminierungseinheiten unerlässlich. Diese Einheiten helfen, Verunreinigungen aus recyceltem Polyethylen zu entfernen, wodurch die mechanischen Eigenschaften des Materials erhalten bleiben und es für die Produktion hochwertiger Rohre geeignet ist.

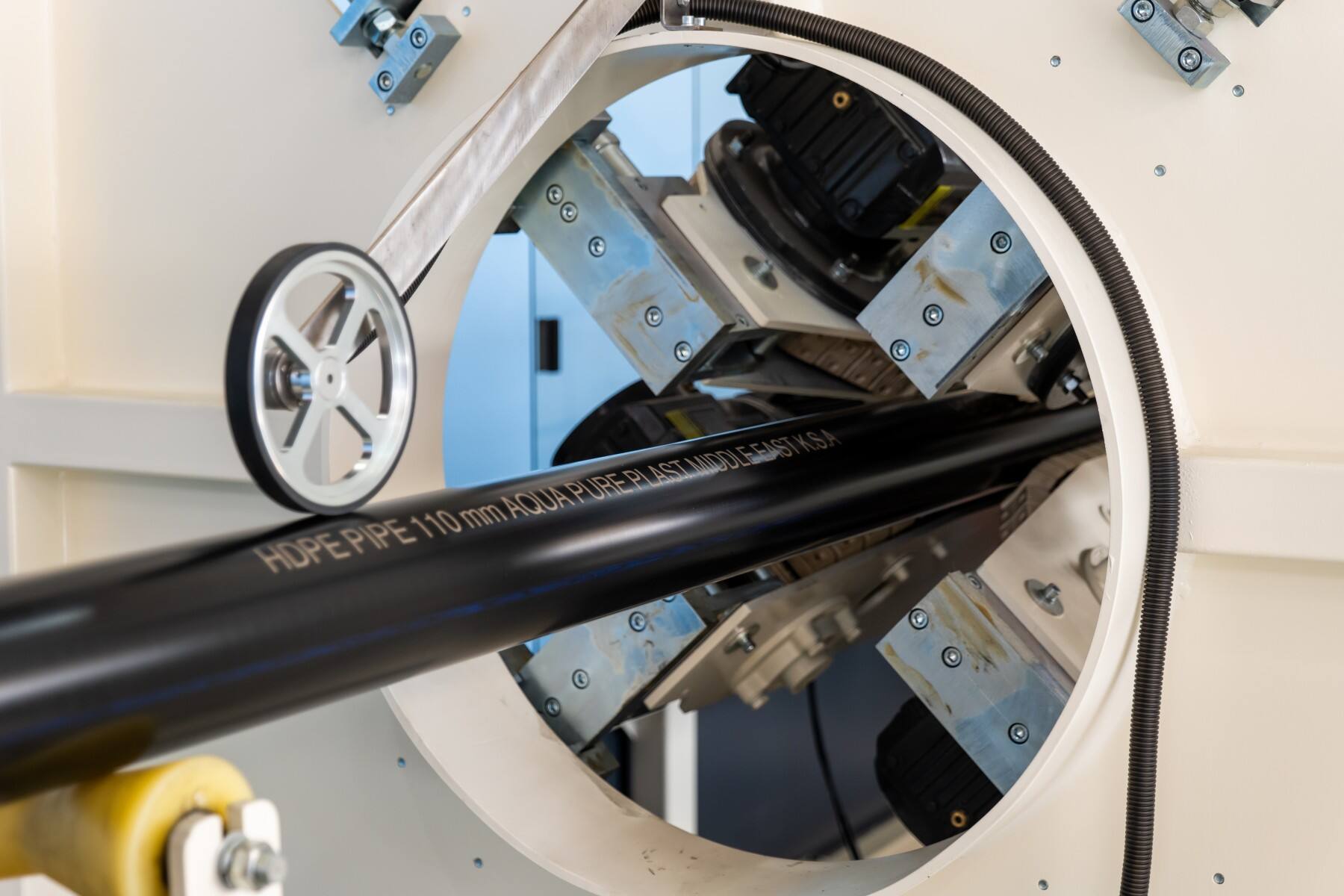

• Abfallreduzierung und Prozessoptimierung: Echtzeit-Ultraschall- oder Laser-Wanddickenprüfer und automatische Werkzeugzentriersysteme ermöglichen eine präzise Steuerung der Rohrmaße, wodurch die Wandstärke um 3–5 % verringert werden kann, ohne die Toleranzen zu überschreiten. Ausschuss beim Anfahren wird sofort gemahlen und dem Extruder zur Wiederverarbeitung zugeführt, sodass Abfälle im gesamten Produktionsprozess minimiert werden.

• Vorausschauende Wartung und intelligente Technologien: Die Integration von IoT-Sensoren an Extrudern und anderen kritischen Komponenten hilft dabei, mögliche Ausfälle vorherzusagen, bevor sie eintreten. Dieser proaktive Ansatz zur Wartung reduziert ungeplante Stillstandszeiten und trägt zur Optimierung der Betriebseffizienz bei.

• Bedienerexzellenz und Schulung: Der Einsatz von VR-basierten Simulatoren für die Bedienerschulung ermöglicht es neuem Personal, innerhalb weniger Tage volle Produktivität zu erreichen statt erst nach Monaten. Zudem reduzieren einheitliche Bedienoberflächen (HMI) entlang der Extrusionslinie menschliche Fehler und verbessern die Konsistenz in der Produktion.

4. Ausblick für die Zukunft (2026–2030)

Blickt man voraus, steht die PE-Rohrextrusionsindustrie vor weiteren Fortschritten:

• Cradle-to-Cradle-Zertifizierung: Die Branche wird voraussichtlich eine vollständige cradle-to-cradle-Karbonspeicherbilanzierung einführen, wodurch sichergestellt wird, dass der gesamte Lebenszyklus von PE-Rohren – von der Produktion bis zur Entsorgung – kohlenstoffneutral ist.

• Wasserstoffzertifizierte Rohre: Der Bedarf an Wasserstoffverteilnetzen steigt, und es werden PE100-RC-Rohre ohne Rußpigmente entwickelt, die mittels magnetischer oder GPR-Methoden detektiert werden können, um diesen Anforderungen gerecht zu werden.

• Rohre mit 100 % Recyclinganteil: Bis 2030 werden viele PE-Rohrextrusionslinien in der Lage sein, Rohre mit 100 % Recyclingmaterial herzustellen, ohne die Leistungsfähigkeit einzuschränken, im Einklang mit neuen Industriestandards wie der EU-CBAM und ISO 14067.