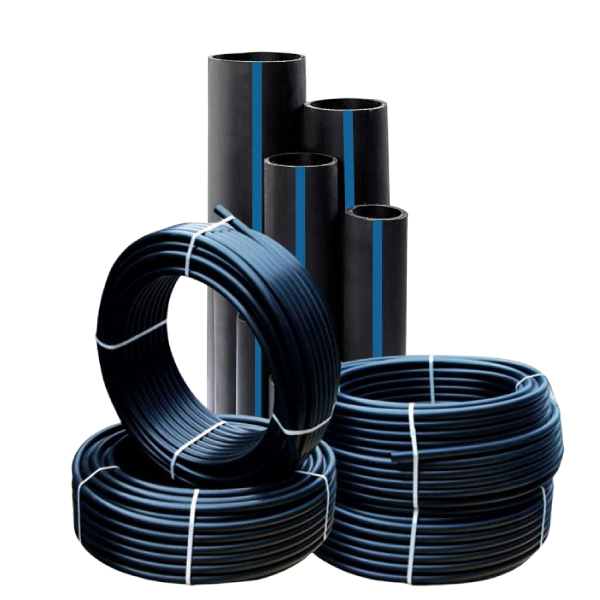

لولههای پلیاتیلن (PE)، از جمله پلیاتیلن با چگالی بالا (HDPE)، پلیاتیلن با چگالی متوسط (MDPE) و پلیاتیلن با چگالی پایین (LDPE)، در مرکز بسیاری از سیستمهای حیاتی زیرساختی در سراسر جهان قرار دارند. این لولهها دوام بینظیر، مقاومت در برابر خوردگی و قابلیت بازیافت بالایی ارائه میدهند و به همین دلیل گزینهای برتر برای صنایعی مانند تأمین آب، فاضلاب، توزیع گاز و کاربردهای صنعتی محسوب میشوند. با افزایش تقاضای جهانی برای لولههای PE که ناشی از خواص استثنایی آنهاست، فشار بر صنعت برای بهبود کارایی، پایداری و تأثیر محیطی فرآیند تولید به طور مداوم در حال افزایش است. این مقاله به بررسی نوآوریهای اخیر و بهترین روشهای موجود برای عملکرد بهینه، بهرهوری انرژی و پایداری در ماشینآلات اکسترود لوله PE میپردازد.

1- نوآوریهای فناوری در ماشینآلات اکسترود لوله PE

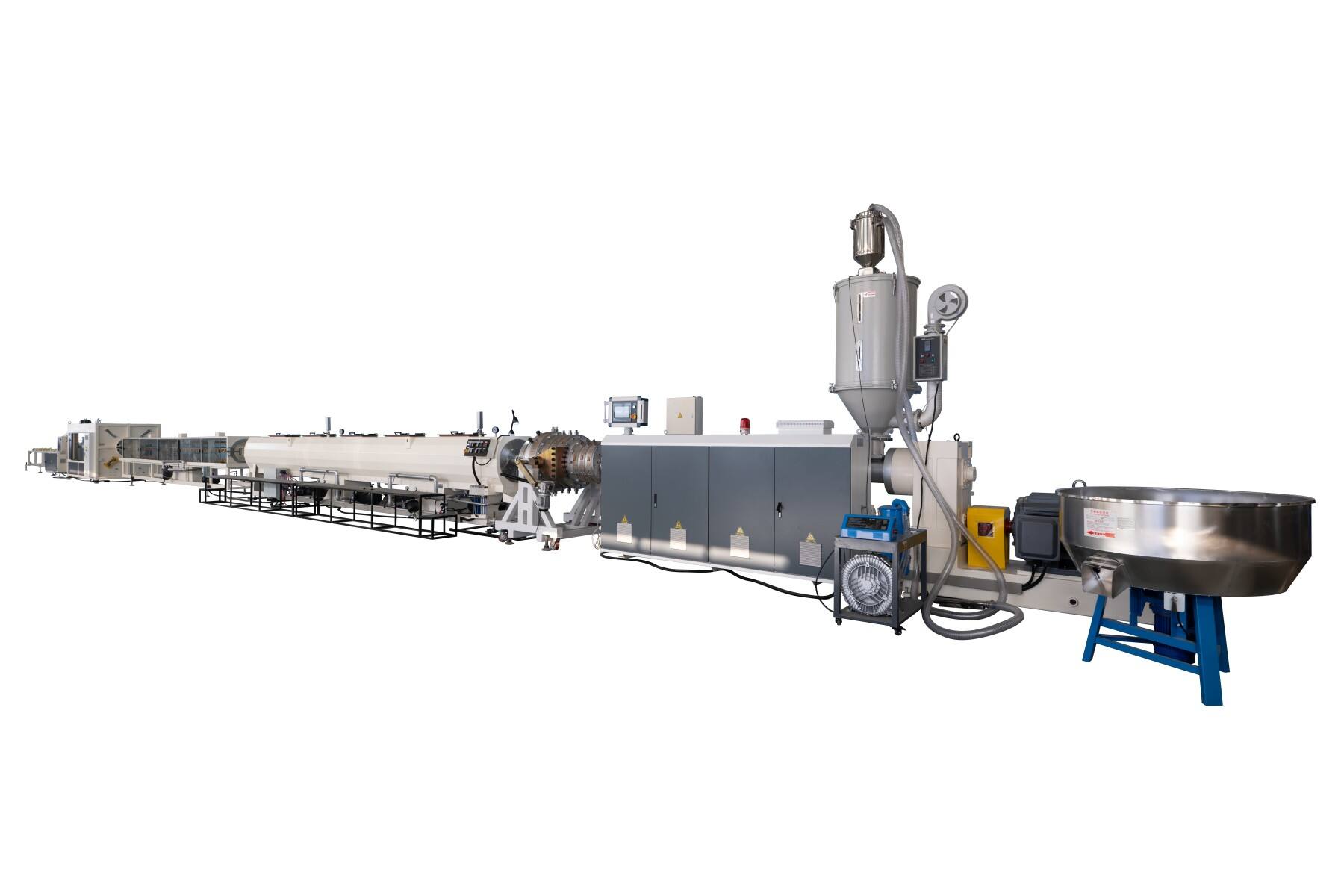

خطوط تولید لولههای پلیاتیلن به روش اکستروژن در طی پنج سال گذشته بهطور قابل توجهی پیشرفت کردهاند و فناوریهای پیشرفتهای معرفی شدهاند که هدفشان افزایش عملکرد و کاهش تأثیرات زیستمحیطی است. از جمله مهمترین پیشرفتها میتوان به موارد زیر اشاره کرد:

• صرفهجویی در انرژی: یکی از مهمترین بهبودها در اکستروژن لولههای پلیاتیلن، افزایش بازده انرژی بوده است. خطوط اکستروژن امروزه از موتورهای سنکرون با آهنربای دائم IE5+ بهره میبرند که تا 18٪ صرفهجویی در مصرف انرژی نسبت به فناوریهای قدیمیتر موتور فراهم میکنند. همچنین، گرمکنهای دای (قالب) مادون قرمز با موج کوتاه بهصورت استاندارد مورد استفاده قرار میگیرند و امکان گرم شدن سریعتر (تا 70٪ سریعتر) را فراهم میکنند و در عین حال مصرف انرژی را تا 40٪ کاهش میدهند. علاوه بر این، سیستمهای بازیابی حرارت، گرمای اتلافی حاصل از فرآیند اکستروژن را جمعآوری کرده و برای پیشگرم کردن مواد اولیه استفاده میکنند و به این ترتیب بازده انرژی را بیشتر افزایش میدهند. در نتیجه، ماشینآلات پیشرفته امروزه با نرخ مصرف انرژی به اندازه 0.18 کیلوواتساعت بر کیلوگرم کار میکنند و معیار جدیدی برای پایداری در این صنعت تعیین کردهاند.

• اکستروژن همزمان چندلایه: توانایی تولید لولههای چندلایه تحولی در تولید لولههای PE ایجاد کرده است. فناوری اکستروژن همزمان امکان ساخت لولههایی با لایههای مختلف از مواد را فراهم میکند که ویژگیهای عملکردی آنها را بهبود میبخشد. به عنوان مثال، لولههای دارای لایه مانع نفوذ اکسیژن (EVOH) یا تقویتشده با الیاف شیشه، استحکام بیشتری داشته و در برابر عوامل محیطی خارجی مقاومت بالاتری از خود نشان میدهند و بنابراین برای کاربردهای پیچیدهتر مانند سیستمهای گرمایش منطقهای ایدهآل هستند. این نوآوریها به تولیدکنندگان اجازه میدهند تا ویژگیهای لوله را به صورت سفارشی تنظیم کنند که منجر به افزایش دوام و عملکرد آنها میشود.

• تولید لولههای قطر بزرگ: افزایش تقاضا برای لولههای با قطر بالا (بیش از ۱۶۰۰ میلیمتر) در پروژههای زیرساختی منجر به توسعه خطوط اکستروژن پیشرفته شده است که قادر به تولید لولههای PE با قطر تا ۲۶۰۰ میلیمتر هستند. این خطوط از پیکربندیهای دو و سه اکسترودری استفاده میکنند و برجهای خنککننده داخلی تحت خلأ را به منظور کاهش زمان خنکشدن و افزایش سرعت تولید به کار میگیرند. سیستمهای کاملاً خودکار اکنون عملیات انبار کردن و چیدمان این لولههای بزرگ را برعهده دارند که هزینه نیروی کار را کاهش داده و ایمنی عملیاتی را بهبود میبخشد.

• یکپارچهسازی صنعت ۴.۰: صنعت تولید لولههای PE در حال پذیرش فناوریهای تولید هوشمند است. یکپارچهسازی حسگرهای اینترنت اشیا (IoT)، سیستمهای نظارت بلادرنگ و فناوریهای نگهداری پیشبینانه به بهینهسازی کارایی عملیاتی و کاهش زمان توقف کمک میکند. داشبوردهای OEE (کارایی کلی تجهیزات) برای خط تولید کامل، امکان شناسایی و رفع گلوگاهها را فراهم میکنند، در حالی که سیستمهای نگهداری پیشبینانه مبتنی بر هوش مصنوعی با استفاده از دادههای حسگرها، خرابیهای احتمالی ماشینآلات را قبل از وقوع پیشبینی کرده و اختلالات را به حداقل میرسانند.

۲. پایداری و یکپارچهسازی اقتصاد چرخشی

• بازیابی انرژی و به حداقل رساندن ضایعات: خطوط اکستروژن لوله PE اکنون شامل سیستمهای پیشرفته بازیابی انرژی هستند که گرمای تولیدشده در حین فرآیند اکستروژن را برای خشک کردن مواد یا سایر عملکردها مجدداً استفاده میکنند. این امر نیاز به منابع انرژی خارجی را کاهش داده و هزینههای عملیاتی را پایین میآورد. علاوه بر این، سیستمهای نظارت لحظهای با تضمین دوز دقیق رزین پلیاتیلن، مصرف ماده اولیه را بهینه کرده و تولید ضایعات را کاهش میدهند.

• استفاده از مواد بازیافتی: بسیاری از تولیدکنندگان اکنون در حال استفاده از پلیاتیلن بازیافتی (rHDPE) در خطوط اکستروژن خود هستند. با فرآوری ضایعات پلیاتیلن مصرفشده و صنعتی، تولیدکنندگان وابستگی خود به مواد اولیه را کاهش داده و به کاهش پسماند پلاستیکی کمک میکنند. سیستمهای مدرن اکستروژن پلیاتیلن به گونهای طراحی شدهاند که میتوانند مواد بازیافتی را بدون تأثیر بر مقاومت یا کیفیت لولههای نهایی پردازش کنند. توانایی مخلوط کردن تا 70٪ ماده بازیافتی در لولههای بدون فشار و برخی لولههای تحت فشار در حالی که استانداردهای ISO 4427 حفظ میشود، دستاورد بزرگی در زمینه پایداری محسوب میشود.

• اصول طراحی اقتصاد چرخشی: سازندگان بهطور فزایندهای در حال طراحی لولههای پلیاتیلن با توجه به قابلیت بازیافت در پایان عمر مفید هستند. به عنوان مثال، استفاده از یک درجه مشخص از پلیاتیلن برای نوارهای علامتگذاری، اطمینان حاصل میشود که لولهها در پایان چرخه عمر خود به راحتی قابل جداسازی برای بازیافت هستند. علاوه بر این، تعدادی از سازندگان برنامههای بازخرید لوله را اتخاذ کردهاند که تضمین میکند لولههای قدیمی پلیاتیلن به کارخانه بازگردانده شوند و برای بازپردازش و استفاده مجدد در تولید جدید مورد استفاده قرار گیرند. این رویکرد حلقه بسته بهطور قابل توجهی ضایعات را کاهش میدهد و اقتصاد چرخشی را پشتیبانی میکند.

با توجه به اینکه صنایع بهطور فزایندهای به پایداری اهمیت میدهند، بخش تولید لولههای پلیاتیلن به روشهایی گرایش پیدا کرده است که با مدل اقتصاد چرخشی هماهنگ است و بر کاهش ضایعات، استفاده مجدد از مواد و بازیافت محصولات در پایان عمر مفید آنها تمرکز دارد.

3. بهترین روشها برای بهینهسازی عملکرد

برای دستیابی به حداکثر عملکرد و پایداری، سازندگان باید به چندین روش بهینه پایبند باشند:

• مدیریت انرژی: بازسازی تمام درایوهای اکسترودر با موتورهای استاندارد IE5+ و یکپارچهسازی کنترلهای سرعت متغیر، تضمین میکند که انرژی در طول فرآیند اکستروژن بهصورت کارآمد مصرف شود. گرمایش مادون قرمز منطقهای نیز مصرف انرژی را با گرم کردن تنها بخشهای لازم سررشته بهینه میکند.

• حداکثر استفاده از مواد بازیافتی: برای اطمینان از اینکه مواد بازیافتی استانداردهای مورد نیاز را دارند، استفاده از واحدهای اختصاصی خشککن و ضدعفونیکننده ضروری است. این واحدها به حذف ناخالصیها از پلیاتیلن بازیافتی کمک میکنند و تضمین میکنند که ماده خواص مکانیکی خود را حفظ کند و برای تولید لوله با کیفیت بالا مناسب باشد.

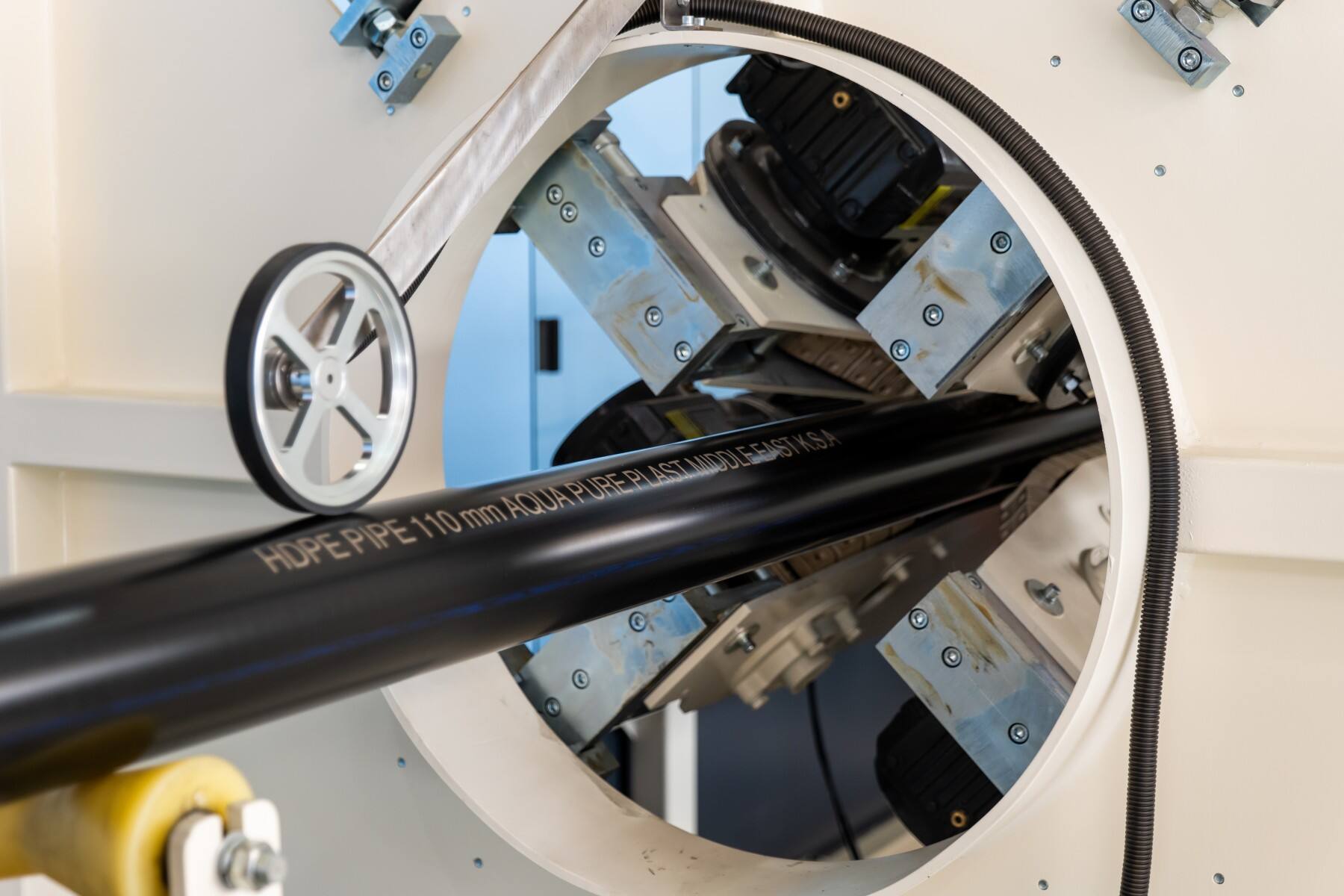

• کاهش ضایعات و بهینهسازی فرآیند: اسکنرهای ضخامتسنج دیواره با استفاده از امواج التراسونیک یا لیزر در زمان واقعی و سیستمهای مرکزگذاری خودکار قالب، امکان کنترل دقیق ابعاد لوله را فراهم میکنند و بدون خروج از حد مجاز، ضخامت دیواره را تا ۳ تا ۵ درصد کاهش میدهند. ضایعات اولیه بلافاصله آسیاب شده و به اکسترودر بازمیگردد تا دوباره فرآوری شود و بدین ترتیب ضایعات در کل فرآیند تولید به حداقل میرسد.

• نگهداری پیشبینانه و فناوریهای هوشمند: یکپارچهسازی حسگرهای اینترنت اشیا (IoT) روی اکسترودرها و سایر اجزای حیاتی به پیشبینی خرابیهای احتمالی قبل از وقوع آنها کمک میکند. این رویکرد پیشگیرانه در نگهداری، باعث کاهش توقفهای برنامهریزینشده و بهینهسازی کارایی عملیاتی میشود.

• برتری اپراتورها و آموزش: استفاده از شبیهسازهای مبتنی بر واقعیت مجازی (VR) برای آموزش اپراتورها به کارکنان جدید اجازه میدهد تا در عرض چند روز به بهرهوری کامل برسند، نه ماهها. همچنین، سیستمهای یکپارچه رابط انسان-ماشین (HMI) در طول خط اکستروژن، خطای انسانی را کاهش داده و ثبات در تولید را بهبود میبخشد.

4. چشمانداز آینده (2026–2030)

در آینده، صنعت تولید لولههای پلیاتیلن از طریق اکستروژن شاهد پیشرفتهای بیشتری خواهد بود:

• گواهینامه کرادل-تو-کرادل: انتظار میرود صنعت به سمت ردیابی کامل ردپای کربنی در چرخه حیات از مبداء تا مقصد حرکت کند تا تضمین شود کل چرخه حیات لولههای پلیاتیلن، از تولید تا دفع، بدون اثر کربنی باشد.

• لولههای مجاز برای هیدروژن: نیاز به شبکههای توزیع هیدروژن در حال افزایش است و لولههای PE100-RC بدون دوده کربنی که با روشهای مغناطیسی یا GPR قابل تشخیص هستند، برای پاسخگویی به این نیازها در حال توسعه هستند.

• لولههای با محتوای 100 درصد بازیافتی: تا سال 2030، بسیاری از خطوط اکستروژن لولههای پلیاتیلن قادر به تولید لولههایی با 100 درصد مواد بازیافتی خواهند بود بدون آنکه عملکرد آنها تحت تأثیر قرار گیرد و این امر مطابق با استانداردهای نوظهور صنعتی مانند CBAM اتحادیه اروپا و ISO 14067 خواهد بود.