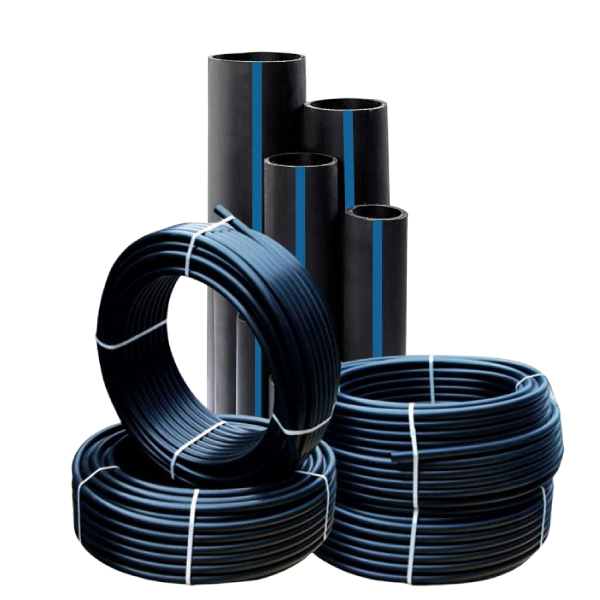

Tubos de polietileno (PE), incluindo polietileno de alta densidade (HDPE), polietileno de média densidade (MDPE) e polietileno de baixa densidade (LDPE), estão no centro de muitos sistemas de infraestrutura críticos em todo o mundo. Esses tubos oferecem durabilidade incomparável, resistência à corrosão e reciclabilidade, tornando-os a escolha preferida para indústrias como abastecimento de água, esgoto, distribuição de gás e aplicações industriais. Com a demanda global por tubos de PE em constante crescimento, impulsionada por suas propriedades excepcionais, a indústria enfrenta uma pressão crescente para melhorar a eficiência, sustentabilidade e impacto ambiental do processo de fabricação. Este artigo destaca as mais recentes inovações e melhores práticas para desempenho ideal, eficiência energética e sustentabilidade nas máquinas de extrusão de tubos de PE.

1-Inovações Tecnológicas em Máquinas de Extrusão de Tubos de PE

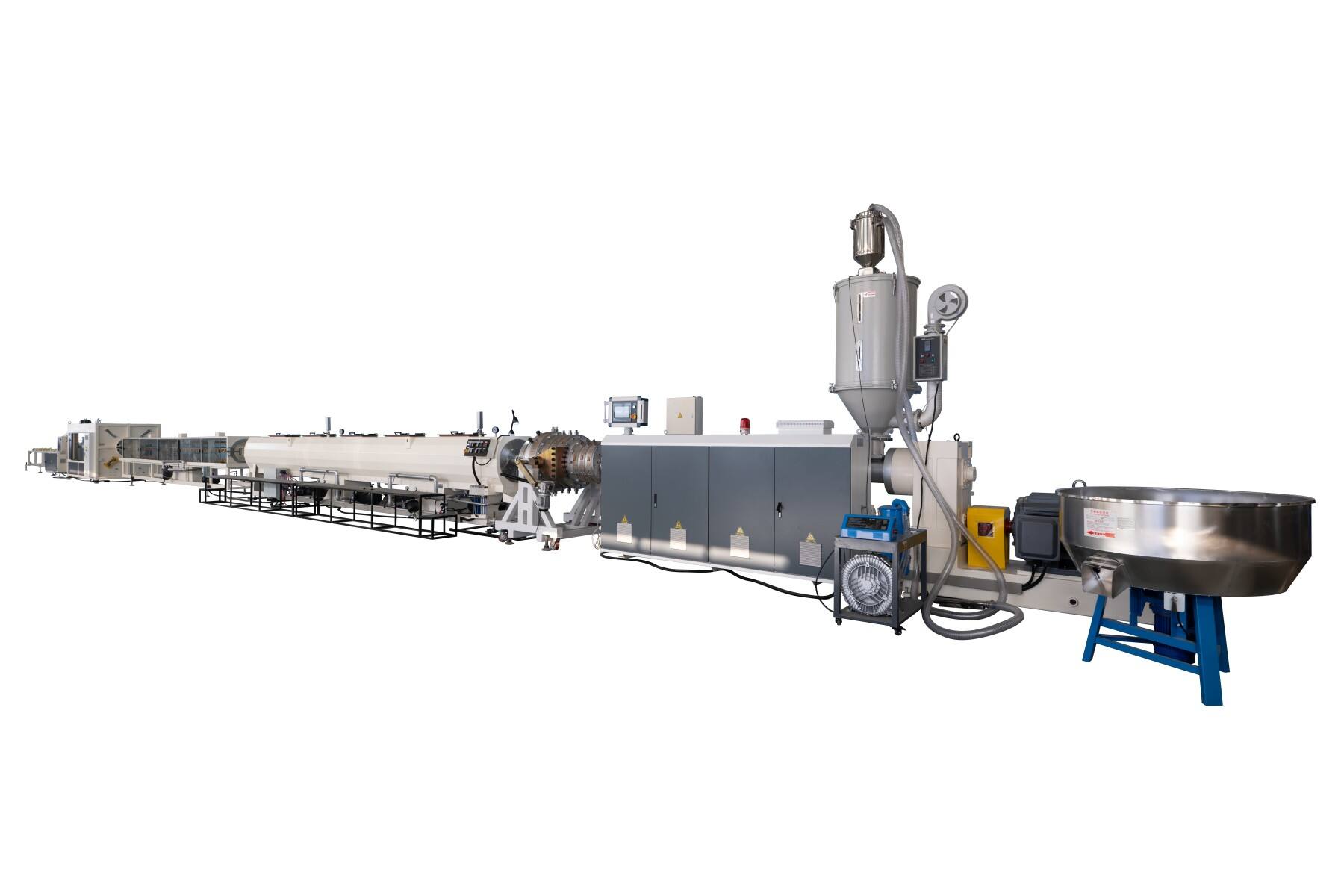

As linhas modernas de extrusão de tubos de PE evoluíram significativamente nos últimos cinco anos, introduzindo tecnologias avançadas destinadas a aumentar o desempenho enquanto reduzem o impacto ambiental. Entre os avanços mais notáveis estão:

• Eficiência Energética: Uma das melhorias mais significativas na extrusão de tubos de PE tem sido a eficiência energética. As linhas de extrusão agora incorporam motores síncronos de ímã permanente IE5+ que proporcionam economia de energia de até 18% em comparação com tecnologias de motores mais antigos. Os aquecedores de matriz por infravermelho de onda curta também se tornaram padrão, permitindo tempos de aquecimento mais rápidos (até 70% mais rápidos) enquanto reduzem o consumo de energia em 40%. Além disso, os sistemas de recuperação de calor capturam o calor residual do processo de extrusão para pré-aquecer os materiais, aumentando ainda mais a eficiência energética. Como resultado, as máquinas de última geração agora operam com taxas de consumo energético tão baixas quanto 0,18 kWh/kg, estabelecendo um novo padrão de sustentabilidade na indústria.

• Coextrusão Multicamada: A capacidade de produzir tubos multicamada revolucionou a produção de tubos de PE. A tecnologia de coextrusão permite a criação de tubos com diferentes camadas de material que melhoram as características de desempenho. Por exemplo, tubos com uma camada de barreira contra oxigênio (EVOH) ou reforçados com fibras de vidro oferecem maior resistência e durabilidade frente a fatores ambientais externos, tornando-os ideais para aplicações exigentes, como sistemas de aquecimento urbano. Essas inovações permitem aos fabricantes personalizar as propriedades dos tubos, resultando em maior durabilidade e funcionalidade.

• Produção de Tubos de Grande Diâmetro: A crescente demanda por tubos de maior diâmetro (acima de 1600 mm) para projetos de infraestrutura levou ao desenvolvimento de linhas avançadas de extrusão capazes de produzir tubos de PE de grande diâmetro com diâmetros de até 2600 mm. Essas linhas utilizam configurações com extrusoras duplas e triplas e incorporam torres de resfriamento interno assistidas a vácuo para acelerar os tempos de resfriamento e aumentar a velocidade de produção. Sistemas totalmente automatizados agora realizam o empilhamento e o arranjo desses tubos grandes, reduzindo custos com mão de obra e melhorando a segurança operacional.

• Integração da Indústria 4.0: A indústria de extrusão de tubos PE está adotando tecnologias de manufatura inteligente. A integração de sensores IoT, sistemas de monitoramento em tempo real e tecnologias de manutenção preditiva ajuda a otimizar a eficiência operacional e reduzir o tempo de inatividade. Painéis completos de OEE (Eficiência Geral dos Equipamentos) permitem que os fabricantes identifiquem e solucionem gargalos, enquanto sistemas de manutenção preditiva baseados em IA utilizam dados de sensores para prever possíveis falhas de máquinas antes que ocorram, minimizando interrupções.

2. Sustentabilidade e Integração na Economia Circular

• Recuperação de Energia e Minimização de Resíduos: as linhas de extrusão de tubos de PE agora incorporam sistemas avançados de recuperação de energia que reaproveitam o calor gerado durante o processo de extrusão para a secagem de materiais ou outras funções. Isso reduz a necessidade de fontes externas de energia e diminui os custos operacionais. Além disso, sistemas de monitoramento em tempo real ajudam a minimizar o desperdício de material ao garantir a dosagem precisa da resina de polietileno, otimizando o uso do material e reduzindo a produção de refugos.

• Integração de Material Reciclado: Muitos fabricantes estão agora incorporando polietileno reciclado (rHDPE) em suas linhas de extrusão. Ao processar resíduos de polietileno pós-consumo e pós-industrial, os fabricantes reduzem sua dependência de materiais virgens e ajudam a mitigar o desperdício de plástico. Sistemas modernos de extrusão de PE são projetados para lidar com materiais reciclados sem comprometer a resistência ou qualidade dos tubos acabados. A capacidade de misturar até 70% de conteúdo reciclado em tubos sem pressão e em determinados tubos sob pressão, mantendo os padrões ISO 4427, é uma conquista significativa em sustentabilidade.

• Princípios de Design da Economia Circular: os fabricantes estão projetando tubos de PE com o foco na reciclabilidade ao final da vida útil. Por exemplo, usar o mesmo grau de PE para as faixas de marcação garante que os tubos possam ser facilmente separados ao final do ciclo de vida para reciclagem. Além disso, diversos fabricantes adotaram programas de devolução de tubos, que garantem que os tubos antigos sejam devolvidos à fábrica para reaproveitamento e reutilização em nova produção. Essa abordagem de ciclo fechado reduz significativamente os resíduos e apoia a economia circular.

À medida que as indústrias priorizam cada vez mais a sustentabilidade, o setor de extrusão de tubos de PE está adotando práticas alinhadas ao modelo de economia circular, que se concentra na redução de resíduos, reutilização de materiais e reciclagem de produtos ao final do seu ciclo de vida.

3. Melhores Práticas para Otimização de Desempenho

Para alcançar desempenho máximo e sustentabilidade, os fabricantes devem seguir diversas melhores práticas:

• Gestão de Energia: A modernização de todos os acionamentos das extrusoras com motores IE5+ e a integração de controles de velocidade variável garantem o uso eficiente de energia em todo o processo de extrusão. O aquecimento por infravermelho específico por zona otimiza ainda mais o consumo energético, aquecendo apenas as áreas necessárias da cabeça de extrusão.

• Maximização do Uso de Materiais Reciclados: Para garantir que os materiais reciclados atendam aos padrões exigidos, são essenciais unidades dedicadas de secagem e descontaminação. Essas unidades ajudam a remover impurezas do polietileno reciclado, assegurando que o material mantenha suas propriedades mecânicas e seja adequado para a produção de tubos de alta qualidade.

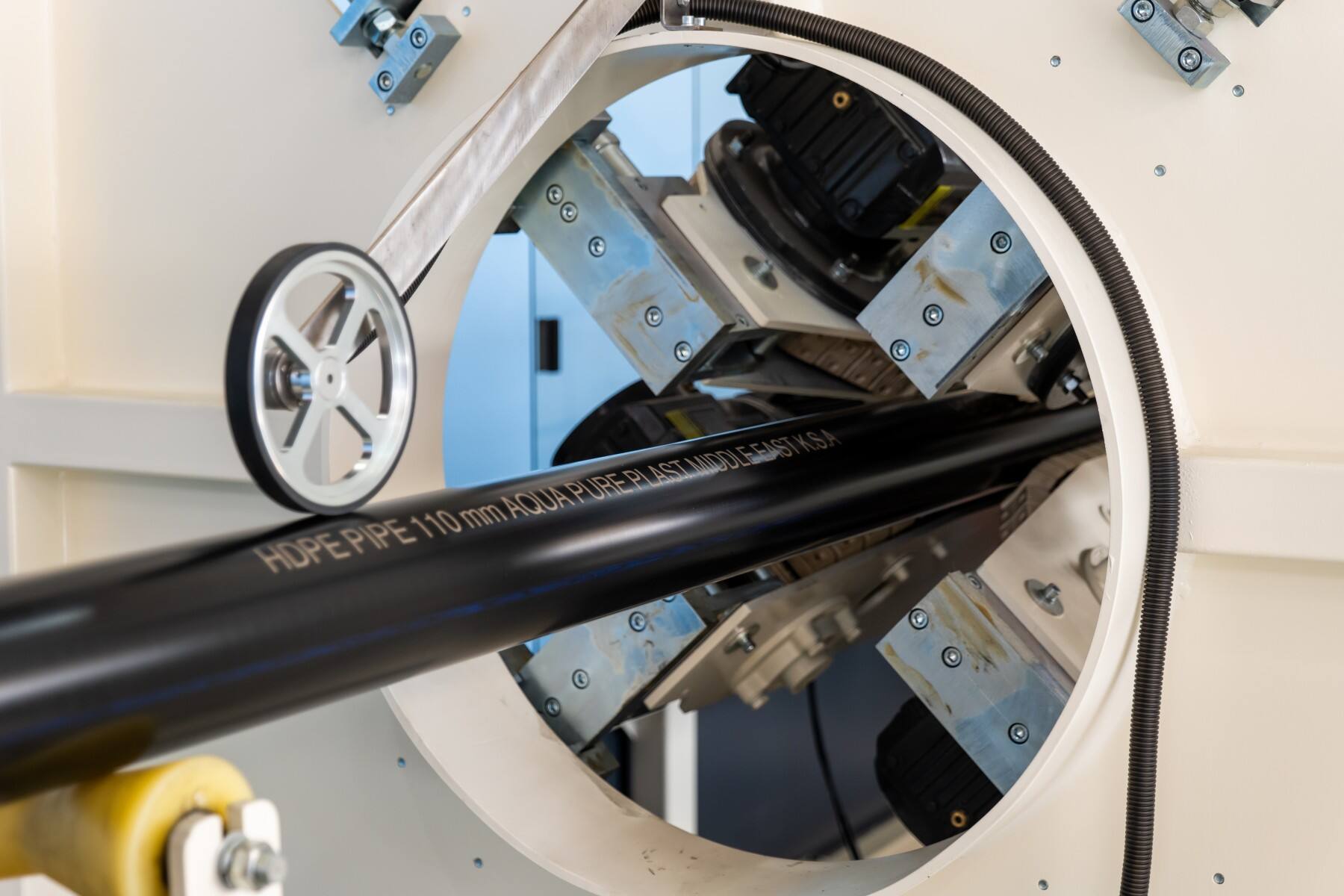

• Redução de Resíduos e Otimização do Processo: Scanners ultrassônicos ou a laser em tempo real para espessura de parede e sistemas automáticos de centralização de matriz permitem controle preciso das dimensões dos tubos, reduzindo a espessura da parede em 3–5% sem sair da tolerância. Os refugos iniciais são imediatamente triturados e devolvidos ao extrusor para reaproveitamento, garantindo que os resíduos sejam minimizados durante todo o processo produtivo.

• Manutenção Preditiva e Tecnologias Inteligentes: A integração de sensores IoT em extrusoras e outros componentes críticos ajuda a prever falhas potenciais antes que ocorram. Essa abordagem proativa na manutenção reduz paradas não planejadas e auxilia na otimização da eficiência operacional.

• Excelência do Operador e Treinamento: O uso de simuladores baseados em realidade virtual (VR) para treinamento de operadores permite que novos funcionários atinjam plena produtividade em dias, em vez de meses. Além disso, sistemas unificados de Interface Homem-Máquina (HMI) ao longo da linha de extrusão reduzem erros humanos e melhoram a consistência na produção.

4. Perspectivas para o Futuro (2026–2030)

Olhando para o futuro, a indústria de extrusão de tubos de PE está pronta para avanços adicionais:

• Certificação Cradle-to-Cradle: Espera-se que a indústria avance rumo ao rastreamento completo do ciclo de vida com pegada de carbono neutra, garantindo que todo o ciclo de vida dos tubos de PE, da produção ao descarte, seja neutro em carbono.

• Tubos Certificados para Hidrogênio: A necessidade de redes de distribuição de hidrogênio está aumentando, e tubos PE100-RC sem negro de carbono, detectáveis por métodos magnéticos ou GPR, estão sendo desenvolvidos para atender a essas demandas.

• Tubos com 100% de Conteúdo Reciclado: Até 2030, muitas linhas de extrusão de tubos de PE serão capazes de produzir tubos com 100% de material reciclado sem comprometer o desempenho, em conformidade com padrões emergentes da indústria, como o CBAM da UE e a ISO 14067.