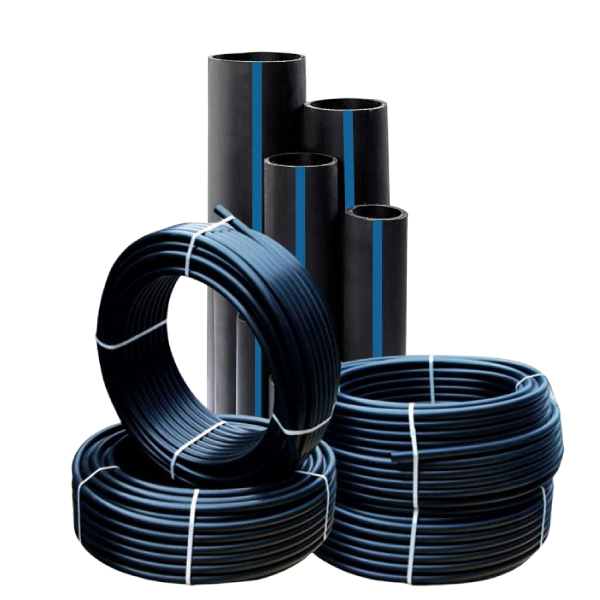

Yüksek Yoğunluklu Polietilen (HDPE), Orta Yoğunluklu Polietilen (MDPE) ve Düşük Yoğunluklu Polietilen (LDPE) dahil olmak üzere Polietilen (PE) borular, dünya çapında birçok kritik altyapı sisteminin merkezinde yer almaktadır. Bu borular, eşsiz dayanıklılık, korozyon direnci ve geri dönüştürülebilirlik sunarak su temini, kanalizasyon, gaz dağıtımı ve endüstriyel uygulamalar gibi sektörlerde tercih edilen bir çözüm haline gelmiştir. PE borulara olan küresel talep, üstün özelliklerinden dolayı artmaya devam ederken, sektör üretim sürecinin verimliliğini, sürdürülebilirliğini ve çevresel etkisini artırma yönünde giderek artan bir baskı altındadır. Bu makale, PE boru ekstrüzyon makinelerinde optimal performans, enerji verimliliği ve sürdürülebilirlik için son teknolojik yenilikleri ve en iyi uygulamaları ele almaktadır.

1-PE Boru Ekstrüzyon Makinelerinde Teknolojik Yenilikler

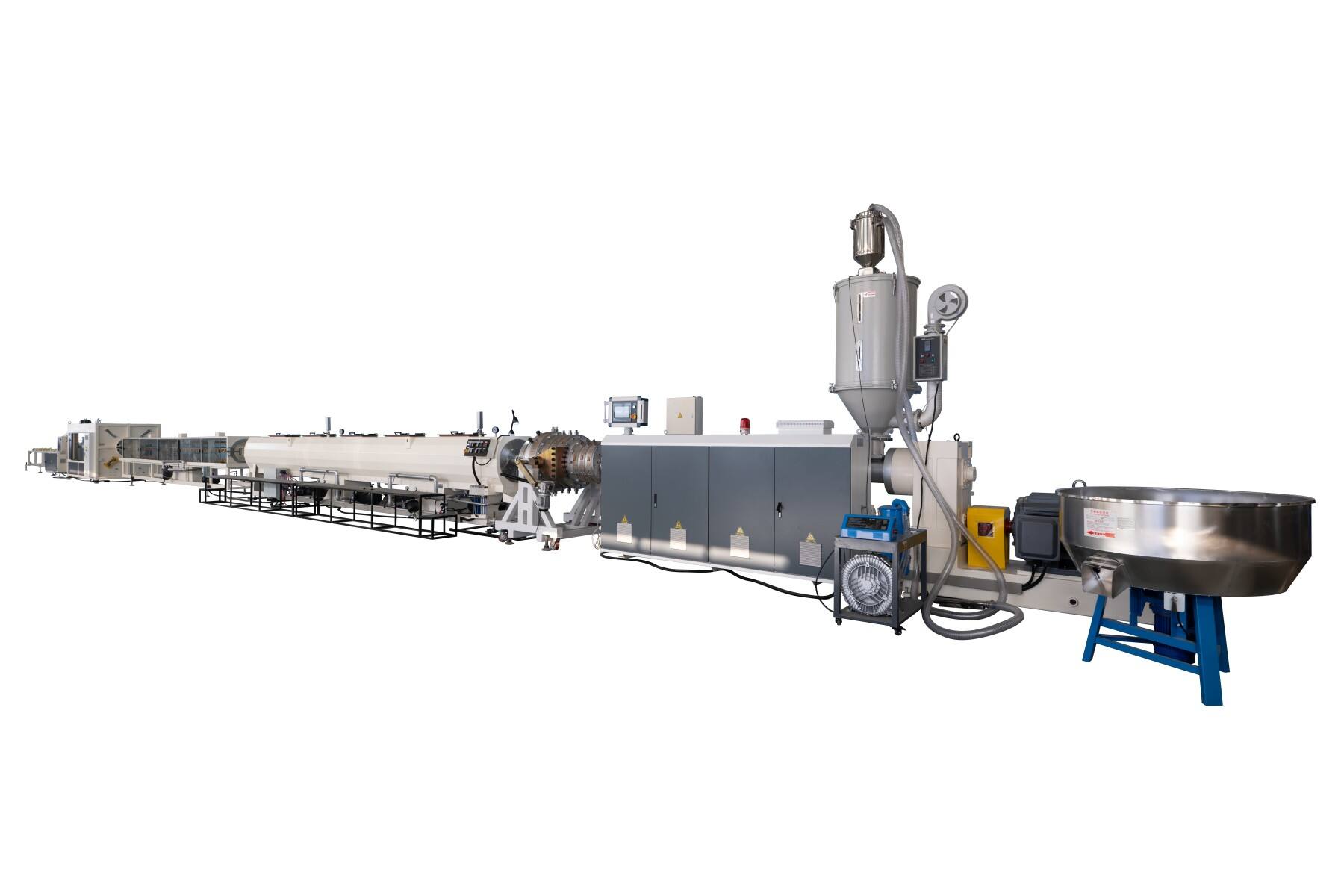

Modern PE boru ekstrüzyon hatları son beş yıl içinde önemli ölçüde gelişti ve performansı artırırken çevresel etkiyi azaltmayı hedefleyen gelişmiş teknolojileri devreye soktu. En dikkat çekici yenilikler arasında şunlar yer alır:

• Enerji Verimliliği: PE boru ekstrüzyonunda kaydedilen en önemli gelişmelerden biri enerji verimliliğidir. Ekstrüzyon hatları artık eski motor teknolojilerine kıyasla %18'e varan enerji tasarrufu sağlayan IE5+ tipinde sabit mıknatıslı senkron motorları kullanmaktadır. Kısa dalga kızılötesi kalıp ısıtıcıları da standart hâle gelmiş olup, ısıtma süresini %70 daha hızlı hâle getirirken enerji tüketimini %40 oranında düşürmektedir. Ayrıca, ekstrüzyon sürecinden kaynaklanan atık ısının toplanarak malzemelerin ön ısıtılmasında kullanılması amacıyla ısıl geri kazanım sistemleri de eklenmiştir ki bu da enerji verimliliğini daha da artırmaktadır. Sonuç olarak, sektörün öncü makineleri artık endüstride sürdürülebilirlik için yeni bir standart belirleyerek sadece 0,18 kWh/kg seviyesinde enerji tüketimiyle çalışabilmektedir.

• Çok Katmanlı Ortak Ergimiş: Çok katmanlı boru üretme yeteneği, PE boru üretimini kökten değiştirmiştir. Ortak ergime teknolojisi, performans özelliklerini artıran farklı malzeme katmanlarına sahip boruların üretimine olanak tanır. Örneğin, oksijen bariyer katmanlı (EVOH) veya cam elyaf ile takviyeli borular, dış çevresel etkenlere karşı artan mukavemet ve direnç sağlar ve bunun sonucunda bölgesel ısıtma sistemleri gibi zorlu uygulamalar için ideal hale gelirler. Bu yenilikler, üreticilerin boru özelliklerini özelleştirmesine imkan tanıyarak daha iyi dayanıklılık ve işlevsellik sağlar.

• Büyük Çaplı Boru Üretimi: Altyapı projeleri için büyük çaplı borulara (1600 mm üzeri) olan artan talep, çapı 2600 mm'ye kadar ulaşabilen büyük çaplı PE boruların üretimine imkan tanıyan gelişmiş ekstrüzyon hatlarının geliştirilmesine yol açmıştır. Bu hatlar çift ve üçlü ekstrüder yapılarını kullanmakta ve soğutma sürelerini kısaltarak üretim hızını artırmak için vakum destekli iç soğutma kulelerini devreye sokmaktadır. Tam otomatik sistemler artık bu büyük boruların istiflenmesi ve yerleştirilmesi işlemlerini üstlenerek iş gücü maliyetlerini düşürmekte ve operasyonel güvenliği artırmaktadır.

• Endüstri 4.0 Entegrasyonu: PE boru ekstrüzyon endüstrisi akıllı üretim teknolojilerini benimsemektedir. IoT sensörlerinin, gerçek zamanlı izleme sistemlerinin ve tahmine dayalı bakım teknolojilerinin entegrasyonu, operasyonel verimliliği optimize etmeye ve durma süresini azaltmaya yardımcı olur. Tam hat OEE (Toplam Ekipman Verimliliği) panoları, üreticilerin darboğazları tespit etmesini ve çözmesini sağlarken, yapay zekâ destekli tahmine dayalı bakım sistemleri, potansiyel makine arızalarını önceden tahmin etmek için sensörlerden gelen verileri kullanarak aksama minimum düzeyde tutulmasını sağlar.

2. Sürdürülebilirlik ve Döngüsel Ekonomi Entegrasyonu

• Enerji Geri Kazanımı ve Atık Minimizasyonu: PE boru ekstrüzyon hatları artık ekstrüzyon süreci sırasında üretilen ısıyı malzeme kurutma veya diğer fonksiyonlar için yeniden kullanabilen gelişmiş enerji geri kazanım sistemlerini içerir. Bu durum, dış enerji kaynaklarına olan ihtiyacı azaltır ve işletme maliyetlerini düşürür. Ayrıca, gerçek zamanlı izleme sistemleri polietilen reçinenin doğru dozajını sağlayarak malzeme atığını en aza indirger, malzeme kullanımını optimize eder ve hurda üretimi azaltır.

• Geri Dönüştürülmüş Malzeme Entegrasyonu: Birçok üretici artık ekstrüzyon hatlarına geri dönüştürülmüş polietilen (rHDPE) dahil etmektedir. Tüketici sonrası ve endüstriyel atık sonrası polietilen atıklarının işlenmesiyle üreticiler, ilk kullanım malzemelere olan bağımlılıklarını azaltmakta ve plastik atıkların azaltılmasına yardımcı olmaktadır. Modern PE ekstrüzyon sistemleri, üretilen boruların mukavemeti veya kalitesini bozmadan geri dönüştürülmüş malzemelerin kullanılabilmesi için tasarlanmıştır. ISO 4427 standartlarını korurken basınçsız ve bazı basınçlı borularda %70'e kadar geri dönüştürülmüş içerik karıştırma kabiliyeti, sürdürülebilirlik açısından önemli bir başarıdır.

• Döngüsel Ekonomi Tasarım İlkeleri: Üreticiler, artık PE boruları ömür sonunda geri dönüşümü düşünerek tasarlıyor. Örneğin, işaretleme şeritleri için aynı PE sınıfını kullanmak, boruların yaşam döngülerinin sonunda geri dönüşüm için kolayca ayrıştırılmasını sağlar. Ayrıca, bazı üreticiler eski PE boruların fabrikaya iade edilmesini ve yeni üretimde yeniden işlenerek kullanılmasını sağlayan iade programlarını benimsemiştir. Bu kapalı döngü yaklaşımı, atıkları önemli ölçüde azaltır ve döngüsel ekonomiyi destekler.

Sürdürülebilirliğin giderek daha fazla ön plana çıktığı günümüzde, PE boru ekstrüzyon sektörü, atıkları azaltmaya, malzemeleri yeniden kullanmaya ve ürün ömürlerinin sonunda geri dönüştürmeye odaklanan döngüsel ekonomi modeline uygun uygulamaları benimsemektedir.

3. Performans Optimizasyonu İçin En İyi Uygulamalar

Zir performans ve sürdürülebilirlik elde edebilmek için üreticilerin birkaç en iyi uygulamaya uyması gerekir:

• Enerji Yönetimi: Ekstrüzyon süreci boyunca enerjinin verimli kullanılmasını sağlamak için tüm ekstrüder tahriklerinin IE5+ motorlara dönüştürülmesi ve değişken hızlı kontrol sistemlerin entegre edilmesi gerekmektedir. Bölgeye özel kızılötesi ısıtma, yalnızca kalıp başlığının gerekli bölgelerini ısıtarak enerji tüketimini daha da optimize eder.

• Geri Dönüştürülmüş Malzemenin Maksimum Kullanımı: Geri dönüştürülmüş malzemelerin gerekli standartları karşılamasını sağlamak için özel kurutma ve dekontaminasyon üniteleri gereklidir. Bu üniteler, geri dönüştürülmüş polietilenden safsızlıkları uzatarak malzemenin mekanik özelliklerini korumasına ve yüksek kaliteli boru üretimi için uygunsuz hale gelmesine yardımcı olur.

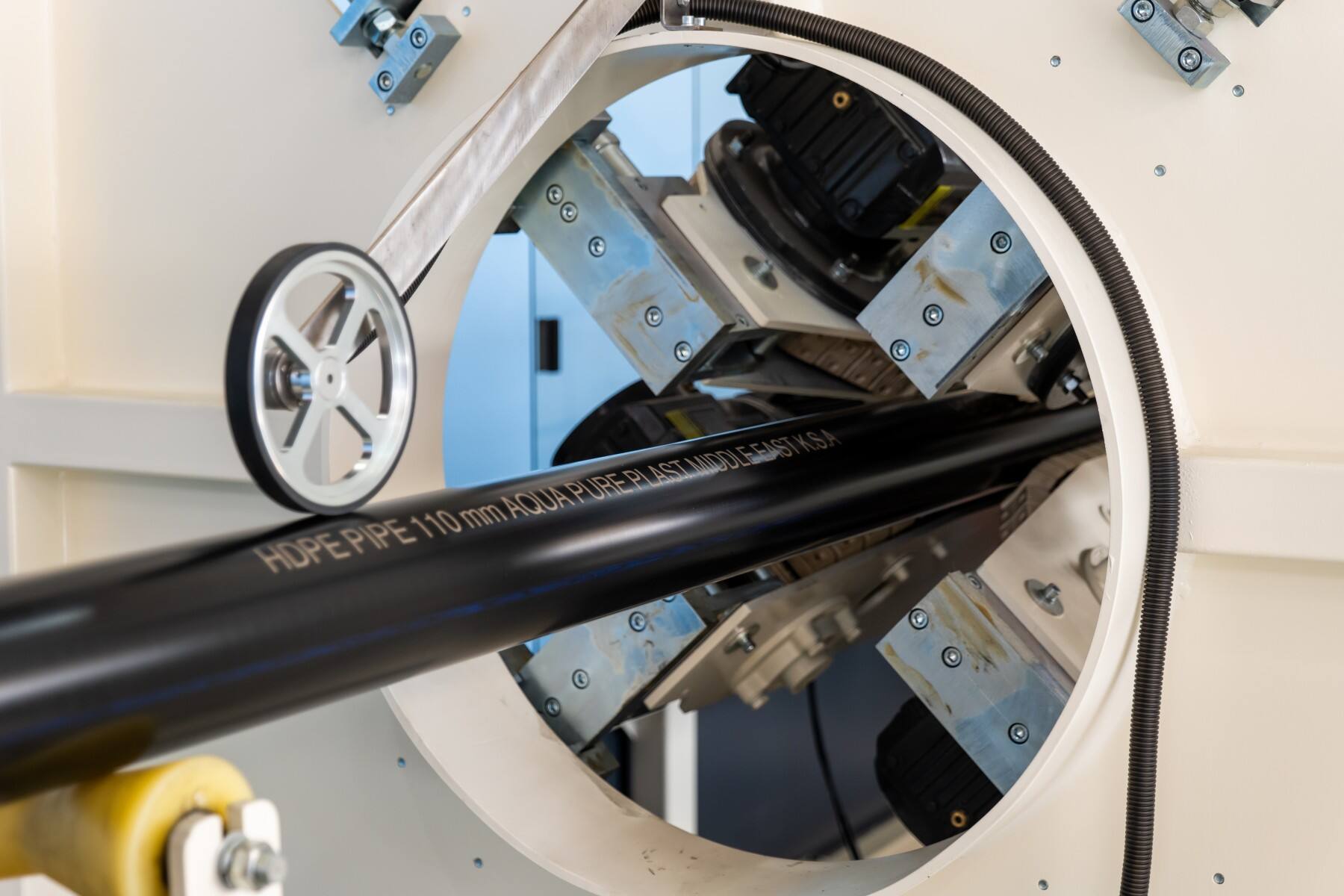

• Atık Azaltımı ve Süreç Optimizasyonu: Gerçek zamanlı ultrasonik veya lazer duvar kalınlığı tarayıcıları ve otomatik kalıp merkezleme sistemleri, boru boyutları üzerinde hassas kontrol sağlayarak tolerans dışına çıkmadan duvar kalınlığını %3–5 oranında azaltmaya olanak tanır. Başlangıç atıkları hemen öğütülerek ekstrüdere geri dönüştürülmek üzere gönderilir ve böylece üretim süreci boyunca atık en aza indirilir.

• Tahmine Dayalı Bakım ve Akıllı Teknolojiler: Ekstruderlerde ve diğer kritik bileşenlerde IoT sensörlerinin entegrasyonu, olası arızaların meydana gelmeden önce tahmin edilmesini sağlar. Bu proaktif bakım yaklaşımı, plansız duruş sürelerini azaltır ve operasyonel verimliliğin optimizasyonuna yardımcı olur.

• Operatör Mükemmelliği ve Eğitim: Operatör eğitiminde VR tabanlı simülatörlerin kullanılması, yeni personelin aylar yerine günler içinde tam verimliliğe ulaşmasını sağlar. Ayrıca, ekstrüzyon hattı boyunca birleştirilmiş İnsan-Makine Arayüzü (HMI) sistemleri insan hatasını azaltır ve üretimde tutarlılığı artırır.

4. Geleceğe Yönelik Beklentiler (2026–2030)

İleriye bakıldığında, PE boru ekstrüzyon endüstrisi daha ileri gelişmeler için hazır hâldir:

• Çocuk Ayakkabısı Sertifikası: Endüstrinin, üretimden bertarafa kadar PE borularının tüm yaşam döngüsünün karbon nötral olmasını sağlayan tam kapsamlı çocuk ayakkabısından sonraki karbon ayak izi takibine doğru yönelmesi bekleniyor.

• Hidrojene Uygun Borular: Hidrojen dağıtım ağları ihtiyacının artmasıyla birlikte, manyetik veya GPR yöntemleriyle tespit edilebilen ve karbon siyahı içermeyen PE100-RC borular bu talepleri karşılamak üzere geliştiriliyor.

• %100 Geri Dönüştürülmüş Malzemeli Borular: 2030 yılına kadar, birçok PE boru ekstrüzyon hattı, performansını zayıflatmadan AB CBAM ve ISO 14067 gibi yeni endüstri standartlarına uygun olarak %100 geri dönüştürülmüş içerikli borular üretme kapasitesine sahip olacaktır.