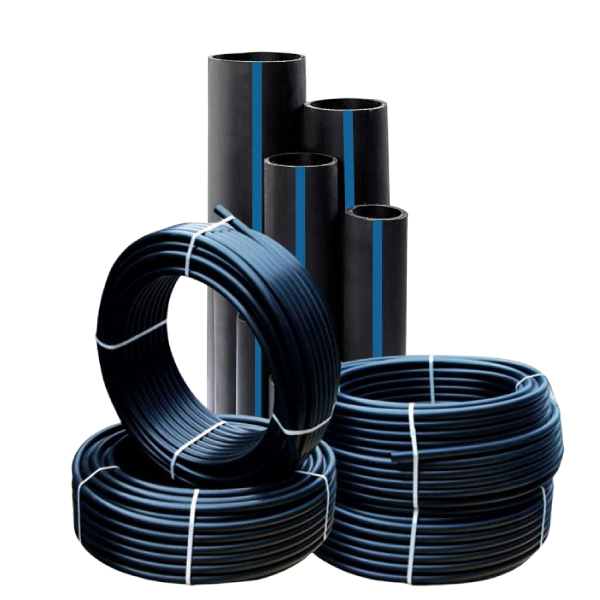

Поліетиленові (PE) труби, включаючи високоміцний поліетилен (HDPE), середньоміцний поліетилен (MDPE) та низькоміцний поліетилен (LDPE), є основою багатьох важливих інфраструктурних систем у всьому світі. Ці труби мають неперевершену довговічність, стійкість до корозії та можливість переробки, що робить їх найкращим вибором для галузей водопостачання, каналізації, газопостачання та промислових застосувань. Оскільки глобальний попит на PE-труби продовжує зростати завдяки їх винятковим властивостям, галузь відчуває зростаючий тиск щодо підвищення ефективності, сталості та зменшення екологічного впливу виробничого процесу. У цій статті представлені найновіші інновації та найкращі практики для досягнення оптимальної продуктивності, енергоефективності та сталого розвитку в обладнанні для екструзії PE-труб.

1-Технологічні інновації в обладнанні для екструзії труб PE

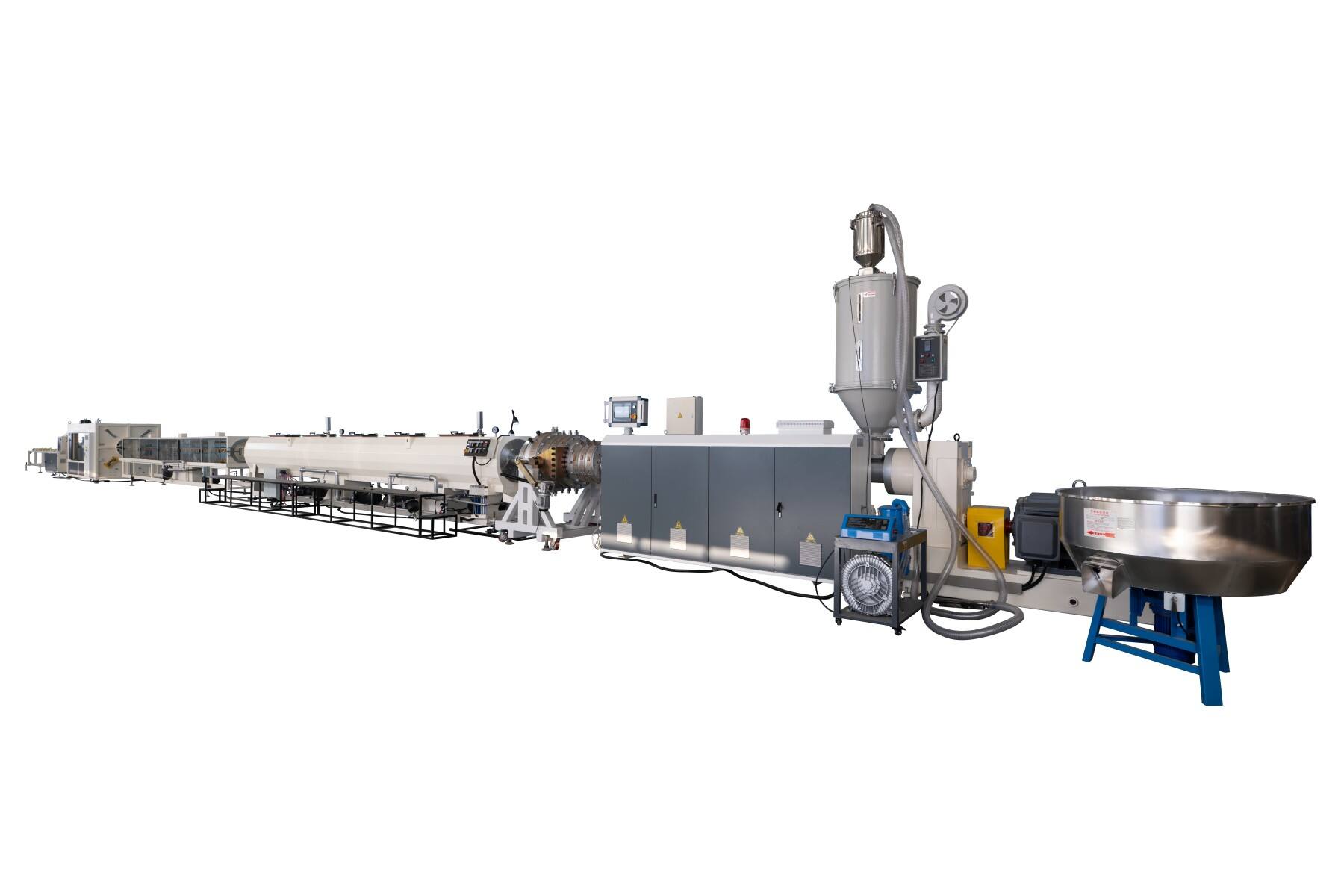

Сучасні лінії екструзії ПЕ значно удосконалилися за останні п'ять років, впроваджуючи передові технології, спрямовані на підвищення продуктивності та зменшення впливу на навколишнє середовище. Серед найбільш помітних досягнень є:

• Енергоефективність: Одним із найважливіших покращень у екструзії ПЕ-труб стала енергоефективність. Лінії екструзії тепер оснащуються синхронними двигунами з постійними магнітами класу IE5+, які забезпечують економію енергії до 18% порівняно зі старішими технологіями двигунів. Стандартними також стали дієлі нагрівачі з короткохвильовим інфрачервоним випромінюванням, що дозволяють скоротити час нагріву (до 70%) та знизити споживання енергії на 40%. Крім того, системи рекуперації тепла вловлюють зайве тепло від процесу екструзії для попереднього нагріву матеріалів, ще більше підвищуючи енергоефективність. У результаті сучасні верстати тепер працюють при рівні споживання енергії всього 0,18 кВт·год/кг, встановлюючи новий стандарт сталості в галузі.

• Багатошарова коекструзія: Здатність виробляти багатошарові труби революціонізувала виробництво полиетиленових труб. Технологія коекструзії дозволяє створювати труби з різними матеріальними шарами, що підвищує експлуатаційні характеристики. Наприклад, труби з бар'єрним шаром проти кисню (EVOH) або армовані скловолокном забезпечують підвищену міцність і стійкість до зовнішніх факторів навколишнього середовища, що робить їх ідеальними для вимогливих застосувань, таких як системи централізованого опалення. Ці інновації дають виробникам можливість налаштовувати властивості труб, що призводить до покращеної довговічності та функціональності.

• Виробництво труб великого діаметра: Зростаючий попит на труби великого діаметра (понад 1600 мм) для інфраструктурних проектів призвів до розробки сучасних екструзійних ліній, здатних виробляти поліетиленові труби великого діаметра діаметром до 2600 мм. Ці лінії обладнані дво- та триекструдерними конфігураціями й включають вакуумні башти внутрішнього охолодження для прискорення процесу охолодження та збільшення швидкості виробництва. Повністю автоматизовані системи тепер виконують складання й упорядкування таких великих труб, зменшуючи витрати на оплату праці та підвищуючи безпеку роботи.

• Інтеграція Industry 4.0: галузь екструзії ПЕ труб активно впроваджує технології розумного виробництва. Впровадження сенсорів IoT, систем реального часу та технологій передбачуваного обслуговування допомагає оптимізувати експлуатаційну ефективність і зменшити простої. Панелі OEE (загальна ефективність обладнання) дають змогу виробникам виявляти та усувати вузькі місця, тоді як системи передбачуваного обслуговування на основі штучного інтелекту використовують дані з сенсорів для прогнозування можливих несправностей обладнання до їх виникнення, мінімізуючи перебої.

2. Стійкість та інтеграція кругової економіки

• Відновлення енергії та мінімізація відходів: лінії екструзії ПЕ-труб тепер оснащені сучасними системами рекуперації енергії, які використовують тепло, що виробляється під час процесу екструзії, для сушіння матеріалу або інших функцій. Це зменшує потребу у зовнішніх джерелах енергії та скорочує експлуатаційні витрати. Крім того, системи реального часу допомагають мінімізувати втрати матеріалу шляхом забезпечення точного дозування поліетиленової смоли, оптимізації використання матеріалу та зменшення утворення брухту.

• Використання вторинних матеріалів: Багато виробників тепер використовують вторинний поліетилен (rHDPE) у своїх екструзійних лініях. Переробляючи побутові та промислові відходи поліетилену, виробники зменшують залежність від первинної сировини та сприяють зменшенню кількості пластикових відходів. Сучасні системи екструзії ПЕ розроблені так, щоб обробляти вторинні матеріали без погіршення міцності чи якості готових труб. Здатність сумішувати до 70% вторинної сировини у безнапірних та деяких напірних трубах із збереженням стандарту ISO 4427 є значним досягненням у сфері сталого розвитку.

• Принципи проектування економіки замкнутого циклу: виробники все частіше проектують ПЕ труби з урахуванням можливості переробки після закінчення терміну їхнього використання. Наприклад, використання однієї й тієї ж марки ПЕ для позначувальних смуг забезпечує легке розділення труб після закінчення їхнього строку служби для подальшої переробки. Крім того, низка виробників запровадила програми повернення старих труб, які гарантують доставку відпрацьованих ПЕ труб на завод для повторної переробки та використання в новому виробництві. Такий замкнутий підхід значно скорочує обсяги відходів і сприяє розвитку економіки замкнутого циклу.

Оскільки промисловість все більше приділяє увагу сталому розвитку, сектор екструзії ПЕ труб активно впроваджує практики, що відповідають моделі економіки замкнутого циклу, яка передбачає зменшення кількості відходів, повторне використання матеріалів та переробку продуктів після закінчення їхнього строку служби.

3. Найкращі практики для оптимізації продуктивності

Для досягнення максимальної продуктивності та сталості виробництва виробники мають дотримуватися низки найкращих практик:

• Управління енергією: Модернізація всіх приводів екструдерів до двигунів класу IE5+ та інтеграція регульованих частотних керуючих систем забезпечує ефективне використання енергії протягом усього процесу екструзії. Інфрачервоне нагрівання, налаштоване на окремі зони, додатково оптимізує споживання енергії, нагріваючи лише необхідні ділянки головки форми.

• Максимізація використання вторсировини: Для забезпечення відповідності вторинних матеріалів встановленим стандартам необхідні спеціалізовані установки для сушіння та деонтамінації. Ці установки допомагають видаляти домішки з переробленого поліетилену, забезпечуючи збереження його механічних властивостей та придатність для виробництва труб високої якості.

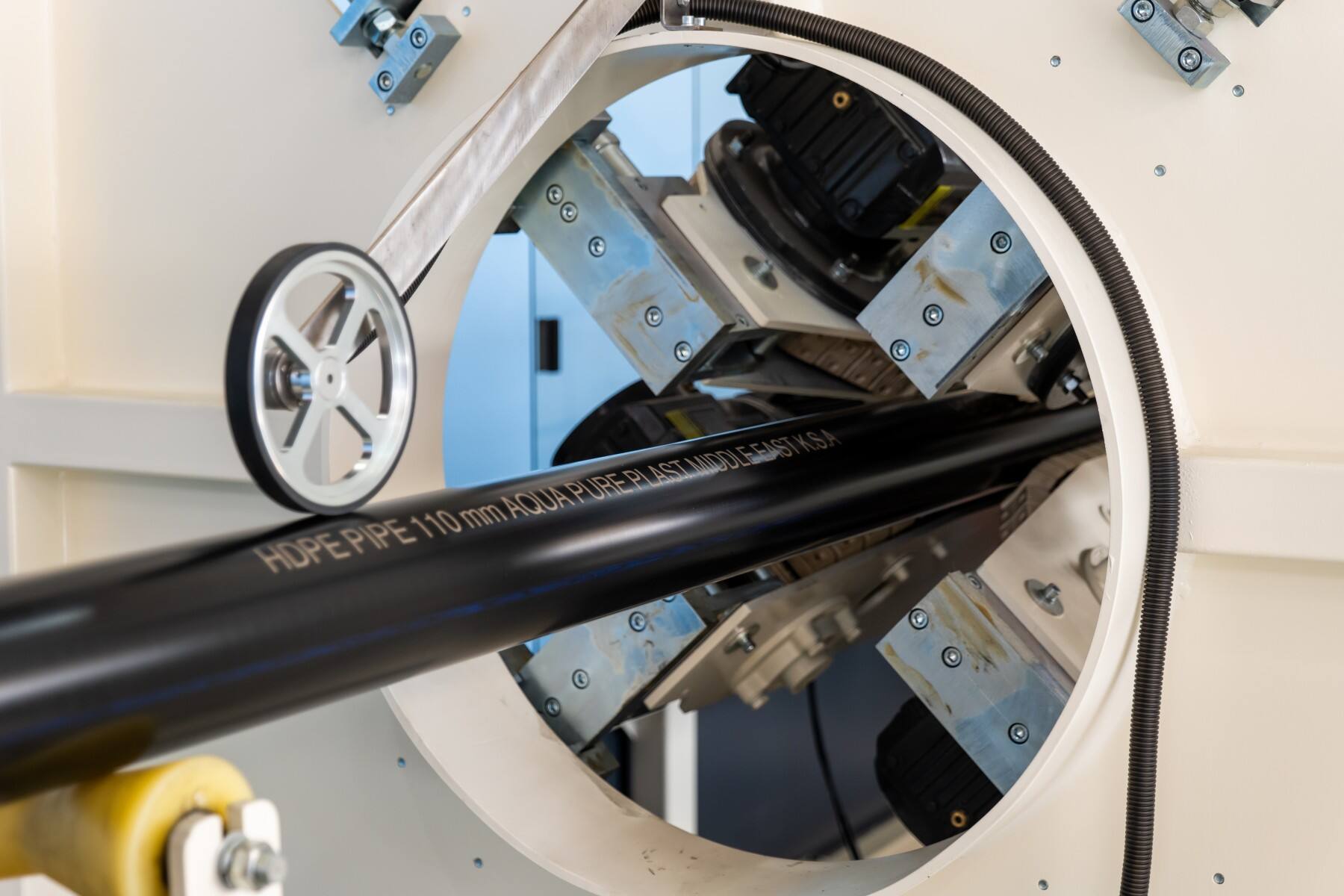

• Зменшення відходів та оптимізація процесу: сканери товщини стінок у реальному часі (ультразвукові або лазерні) та автоматичні системи центрування матриць забезпечують точний контроль розмірів труб, зменшуючи товщину стінки на 3–5% без виходу за межі допусків. Відходи під час запуску негайно подрібнюються та повертаються в екструдер для повторної переробки, що забезпечує мінімізацію відходів протягом усього виробничого процесу.

• Прогнозування технічного обслуговування та інтелектуальні технології: інтеграція датчиків Інтернету речей (IoT) на екструдерах та інших критичних компонентах допомагає передбачити потенційні несправності до їх виникнення. Такий проактивний підхід до обслуговування скорочує непланові простої та сприяє оптимізації експлуатаційної ефективності.

• Висока кваліфікація операторів та навчання: використання VR-тренажерів для навчання операторів дозволяє новим працівникам досягти повної продуктивності за декілька днів замість місяців. Крім того, уніфіковані системи людино-машинного інтерфейсу (HMI) на всій лінії екструзії зменшують кількість помилок операторів та покращують стабільність виробництва.

4. Перспективи на майбутнє (2026–2030)

У майбутньому очікується подальший розвиток індустрії екструзії ПЕ труб:

• Cертифікація Cradle-to-Cradle: Галузь, ймовірно, перейде на повний контроль вуглецевого сліду «від колиски до колиски», забезпечуючи нейтральність викидів вуглекислого газу протягом усього життєвого циклу ПЕ труб — від виробництва до утилізації.

• Труби, сертифіковані для водню: Зростає потреба у мережах розподілу водню, і зараз розробляються труби PE100-RC без сажі, які можна виявити за допомогою магнітних або ГПР-методів, щоб відповідати цим вимогам.

• Труби з 100% вторинної сировини: До 2030 року багато ліній екструзії ПЕ труб зможуть виробляти труби з 100% перероблених матеріалів без погіршення експлуатаційних характеристик, відповідно до нових галузевих стандартів, таких як ЄС CBAM та ISO 14067.