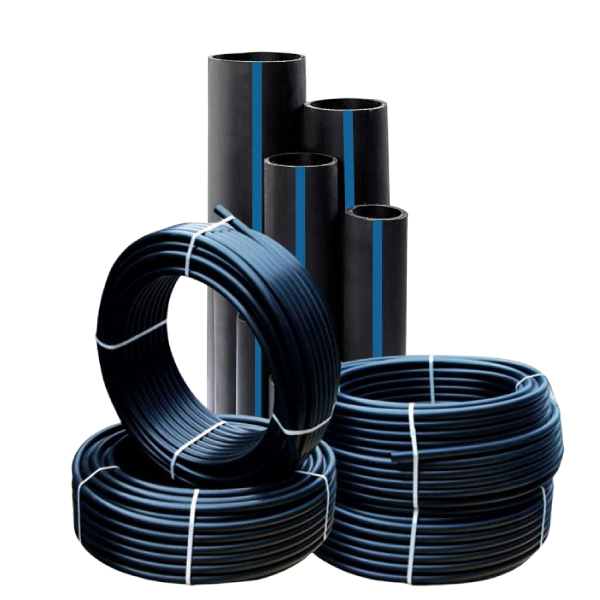

Les tuyaux en polyéthylène (PE), y compris le polyéthylène haute densité (HDPE), le polyéthylène moyenne densité (MDPE) et le polyéthylène basse densité (LDPE), sont au cœur de nombreux systèmes d'infrastructure critiques à travers le monde. Ces tuyaux offrent une durabilité, une résistance à la corrosion et une recyclabilité inégalées, ce qui en fait un choix privilégié pour des industries telles que l'approvisionnement en eau, les eaux usées, la distribution de gaz et les applications industrielles. Alors que la demande mondiale de tuyaux PE continue d'augmenter, portée par leurs excellentes propriétés, le secteur est soumis à une pression croissante pour améliorer l'efficacité, la durabilité et l'impact environnemental du processus de fabrication. Cet article met en lumière les dernières innovations et les meilleures pratiques permettant d'optimiser les performances, l'efficacité énergétique et la durabilité des équipements d'extrusion de tuyaux PE.

1-Innovations technologiques dans les équipements d'extrusion de tuyaux PE

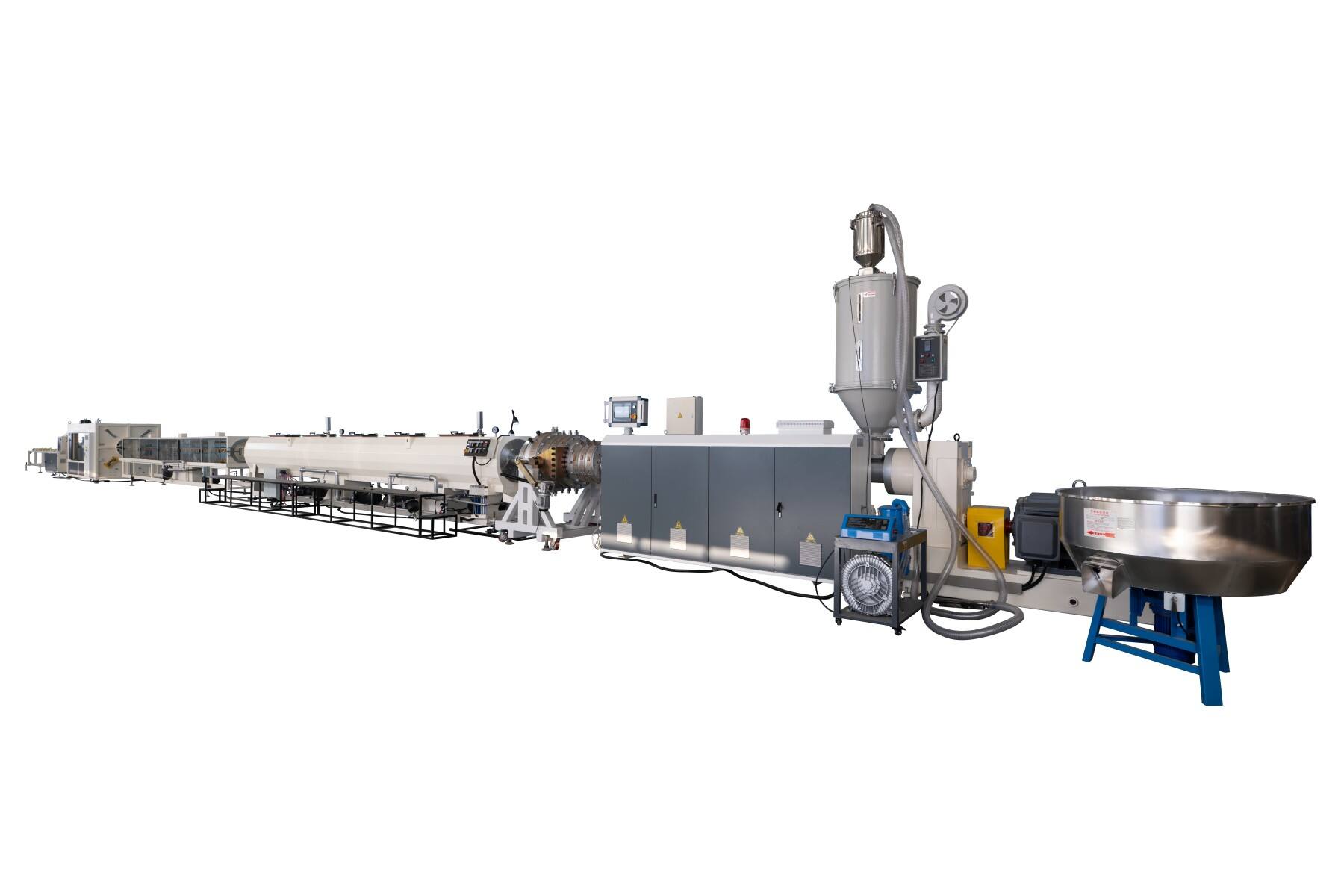

Les lignes modernes d'extrusion de tuyaux en PE ont considérablement évolué au cours des cinq dernières années, introduisant des technologies avancées visant à améliorer les performances tout en réduisant l'impact environnemental. Parmi les progrès les plus notables, citons :

• Efficacité énergétique : L'un des progrès les plus significatifs dans l'extrusion de tuyaux en PE concerne l'efficacité énergétique. Les lignes d'extrusion intègrent désormais des moteurs synchrones à aimants permanents de classe IE5+ qui permettent des économies d'énergie allant jusqu'à 18 % par rapport aux anciennes technologies de moteurs. Les chauffages de filière à infrarouge à ondes courtes sont également devenus standard, permettant des temps de montée en température plus rapides (jusqu'à 70 % plus rapides) tout en réduisant la consommation d'énergie de 40 %. En outre, les systèmes de récupération de chaleur captent la chaleur perdue lors du processus d'extrusion afin de préchauffer les matériaux, améliorant ainsi davantage l'efficacité énergétique. En conséquence, les machines les plus performantes fonctionnent désormais avec une consommation énergétique aussi faible que 0,18 kWh/kg, établissant ainsi une nouvelle référence en matière de durabilité dans l'industrie.

• Coextrusion multicouche : La capacité de produire des tuyaux multicouches a révolutionné la fabrication de tuyaux en PE. La technologie de coextrusion permet de créer des tuyaux composés de différentes couches de matériaux qui améliorent les caractéristiques de performance. Par exemple, des tuyaux dotés d'une couche barrière à l'oxygène (EVOH) ou renforcés avec des fibres de verre offrent une résistance accrue et une meilleure tenue face aux facteurs environnementaux externes, ce qui les rend idéaux pour des applications exigeantes telles que les systèmes de chauffage urbain. Ces innovations permettent aux fabricants d'adapter les propriétés des tuyaux, entraînant ainsi une durabilité et une fonctionnalité améliorées.

• Production de tuyaux de grand diamètre : La demande croissante de tuyaux de grand diamètre (supérieure à 1600 mm) pour des projets d'infrastructure a conduit au développement de lignes d'extrusion avancées capables de produire des tuyaux en PE de diamètre allant jusqu'à 2600 mm. Ces lignes utilisent des configurations à double et triple extrudeuse et intègrent des tours de refroidissement interne assistées par vide afin d'accélérer les temps de refroidissement et d'augmenter la vitesse de production. Des systèmes entièrement automatisés gèrent désormais l'empilage et la disposition de ces grands tuyaux, réduisant ainsi les coûts de main-d'œuvre et améliorant la sécurité opérationnelle.

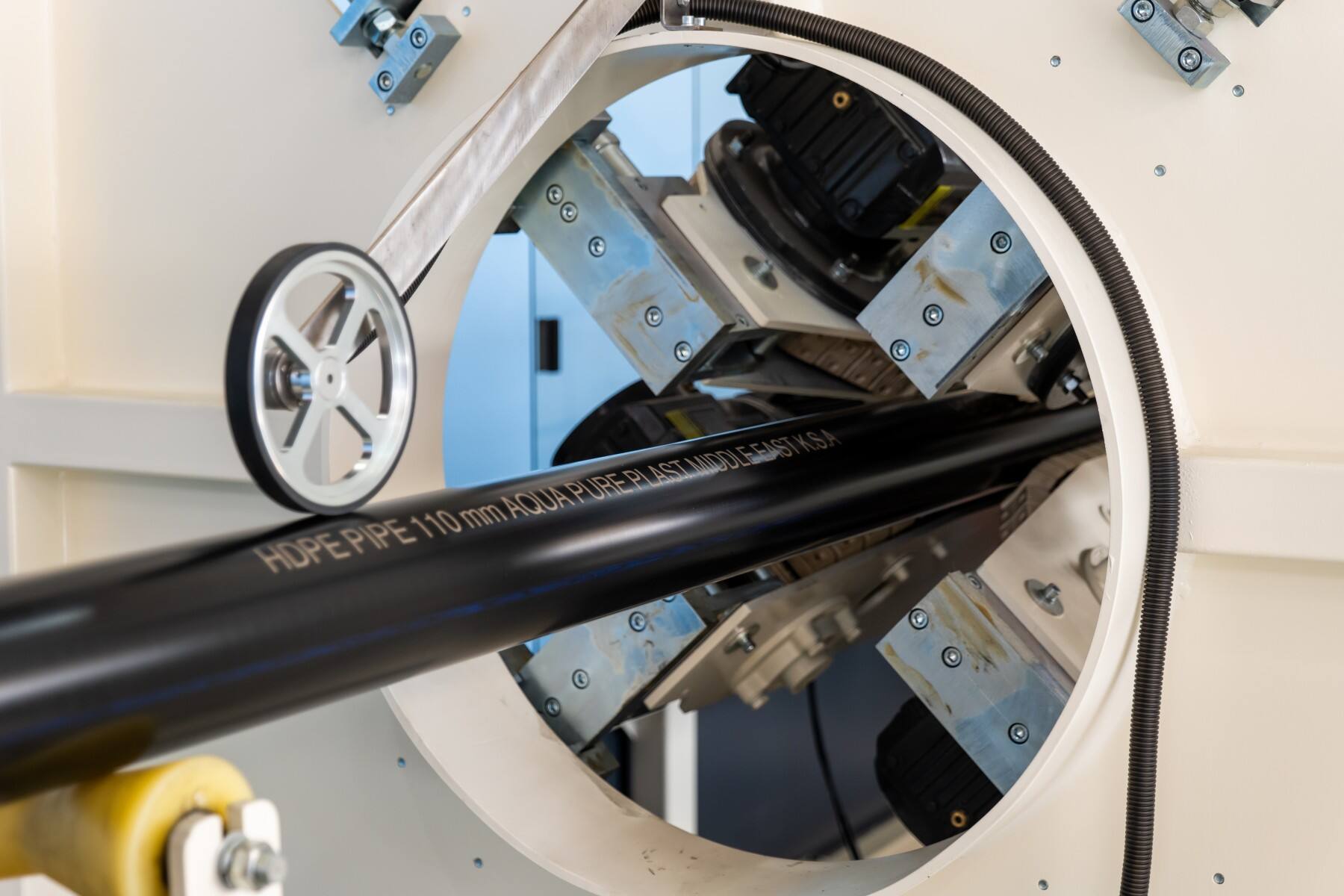

• Intégration de l'industrie 4.0 : L'industrie de l'extrusion de tubes PE adopte les technologies de fabrication intelligente. L'intégration de capteurs IoT, de systèmes de surveillance en temps réel et de technologies de maintenance prédictive permet d'optimiser l'efficacité opérationnelle et de réduire les temps d'arrêt. Les tableaux de bord complets sur le taux de rendement global (OEE) permettent aux fabricants d'identifier et de résoudre les goulots d'étranglement, tandis que les systèmes de maintenance prédictive pilotés par l'IA utilisent les données des capteurs pour anticiper les pannes potentielles des machines avant qu'elles ne se produisent, minimisant ainsi les interruptions.

2. Intégration de la durabilité et de l'économie circulaire

• Récupération d'énergie et minimisation des déchets : les lignes d'extrusion de tubes PE intègrent désormais des systèmes avancés de récupération d'énergie qui réutilisent la chaleur générée pendant le processus d'extrusion pour le séchage des matériaux ou d'autres fonctions. Cela réduit la nécessité de sources d'énergie externes et diminue les coûts opérationnels. En outre, des systèmes de surveillance en temps réel permettent de minimiser les déchets de matière en assurant un dosage précis de la résine de polyéthylène, en optimisant l'utilisation du matériau et en réduisant la production de rebuts.

• Intégration de matériaux recyclés : De nombreux fabricants intègrent désormais du polyéthylène recyclé (rHDPE) dans leurs lignes d'extrusion. En traitant les déchets de polyéthylène post-consommation et post-industriels, les fabricants réduisent leur dépendance aux matières vierges et contribuent à limiter les déchets plastiques. Les systèmes modernes d'extrusion de PE sont conçus pour traiter les matériaux recyclés sans compromettre la résistance ou la qualité des tuyaux finis. La possibilité de mélanger jusqu'à 70 % de contenu recyclé dans les tuyaux sans pression et certains tuyaux sous pression tout en respectant les normes ISO 4427 constitue une avancée significative en matière de durabilité.

• Principes de conception de l'économie circulaire : les fabricants conçoivent de plus en plus de tubes en PE en tenant compte du recyclage en fin de vie. Par exemple, utiliser la même qualité de PE pour les bandes de marquage permet une séparation facile des tubes en fin de cycle de vie afin de les recycler. En outre, plusieurs fabricants ont mis en place des programmes de reprise des tubes, garantissant que les anciens tubes en PE sont retournés en usine pour être retraités et réutilisés dans de nouvelles productions. Cette approche en boucle fermée réduit considérablement les déchets et soutient l'économie circulaire.

Alors que les industries accordent une importance croissante à la durabilité, le secteur de l'extrusion de tubes en PE adopte des pratiques conformes au modèle d'économie circulaire, qui vise à réduire les déchets, réutiliser les matériaux et recycler les produits en fin de vie.

3. Meilleures pratiques pour l'optimisation des performances

Pour atteindre des performances optimales et une meilleure durabilité, les fabricants doivent respecter plusieurs meilleures pratiques :

• Gestion de l'énergie : La modernisation de tous les entraînements d'extrudeuses avec des moteurs IE5+ et l'intégration de commandes à vitesse variable garantissent une utilisation efficace de l'énergie tout au long du processus d'extrusion. Un chauffage infrarouge spécifique par zones optimise davantage la consommation d'énergie en chauffant uniquement les zones nécessaires de la tête de filière.

• Maximisation de l'utilisation des matériaux recyclés : Pour garantir que les matériaux recyclés répondent aux normes requises, des unités dédiées de séchage et de décontamination sont essentielles. Ces unités permettent d'éliminer les impuretés du polyéthylène recyclé, assurant ainsi le maintien de ses propriétés mécaniques et sa conformité pour une production de tuyaux de haute qualité.

• Réduction des déchets et optimisation des processus : Des scanners ultrasoniques ou laser en temps réel mesurant l'épaisseur des parois et des systèmes automatiques de centrage de filière permettent un contrôle précis des dimensions des tubes, réduisant l'épaisseur de paroi de 3 à 5 % sans sortir des tolérances. Les chutes de démarrage sont immédiatement broyées et renvoyées dans l'extrudeuse pour être retraitées, garantissant une minimisation des déchets tout au long du processus de production.

• Maintenance prédictive et technologies intelligentes : L'intégration de capteurs IoT sur les extrudeuses et d'autres composants critiques permet de prédire les pannes éventuelles avant qu'elles ne surviennent. Cette approche proactive de la maintenance réduit les arrêts imprévus et contribue à optimiser l'efficacité opérationnelle.

• Excellence des opérateurs et formation : L'utilisation de simulateurs basés sur la réalité virtuelle (VR) pour la formation des opérateurs permet aux nouveaux employés d'atteindre une productivité maximale en quelques jours plutôt que plusieurs mois. De plus, des interfaces homme-machine (IHM) uniformisées sur toute la ligne d'extrusion réduisent les erreurs humaines et améliorent la régularité de la production.

4. Perspectives d'avenir (2026–2030)

À l’avenir, le secteur de l’extrusion de tuyaux PE est appelé à connaître de nouvelles avancées :

• Certification Cradle-to-Cradle : Le secteur devrait évoluer vers un suivi complet de l'empreinte carbone du berceau à la tombe, garantissant que l'ensemble du cycle de vie des tuyaux PE, de la production à l'élimination, soit neutre en carbone.

• Tuyaux certifiés hydrogène : La nécessité de réseaux de distribution d'hydrogène augmente, et des tuyaux PE100-RC sans noir de carbone, détectables par méthodes magnétiques ou GPR, sont en cours de développement pour répondre à ces besoins.

• Tuyaux contenant 100 % de matière recyclée : D'ici 2030, de nombreuses lignes d'extrusion de tuyaux PE seront capables de produire des tuyaux composés à 100 % de matériaux recyclés sans compromettre leurs performances, conformément aux normes industrielles émergentes telles que le mécanisme européen d'ajustement carbone aux frontières (EU CBAM) et l'ISO 14067.