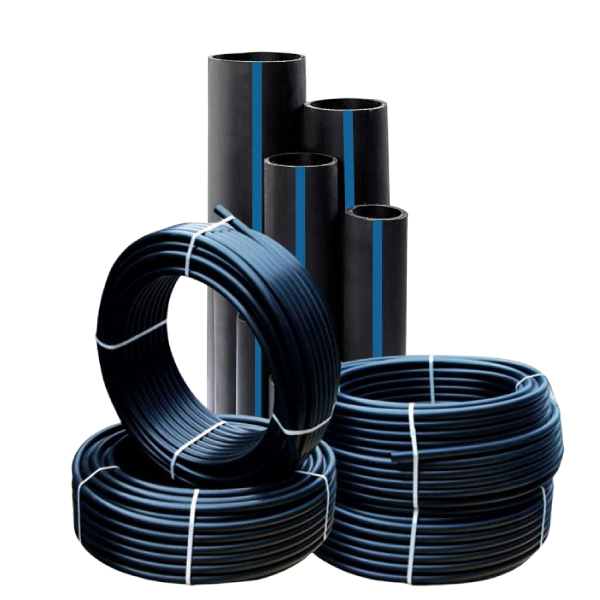

I tubi in polietilene (PE), tra cui il polietilene ad alta densità (HDPE), il polietilene a media densità (MDPE) e il polietilene a bassa densità (LDPE), sono alla base di numerosi sistemi infrastrutturali critici in tutto il mondo. Questi tubi offrono una durata senza pari, resistenza alla corrosione e riciclabilità, rendendoli la scelta privilegiata per settori come l'approvvigionamento idrico, le fognature, la distribuzione del gas e le applicazioni industriali. Con l'aumento della domanda globale di tubi in PE, trainata dalle eccezionali proprietà di questi materiali, il settore è sempre più sotto pressione per migliorare l'efficienza, la sostenibilità e l'impatto ambientale del processo produttivo. Questo articolo illustra le ultime innovazioni e le migliori pratiche per ottenere prestazioni ottimali, efficienza energetica e sostenibilità nelle macchine per l'estrusione di tubi in PE.

1-Innovazioni tecnologiche nelle macchine per l'estrusione di tubi in PE

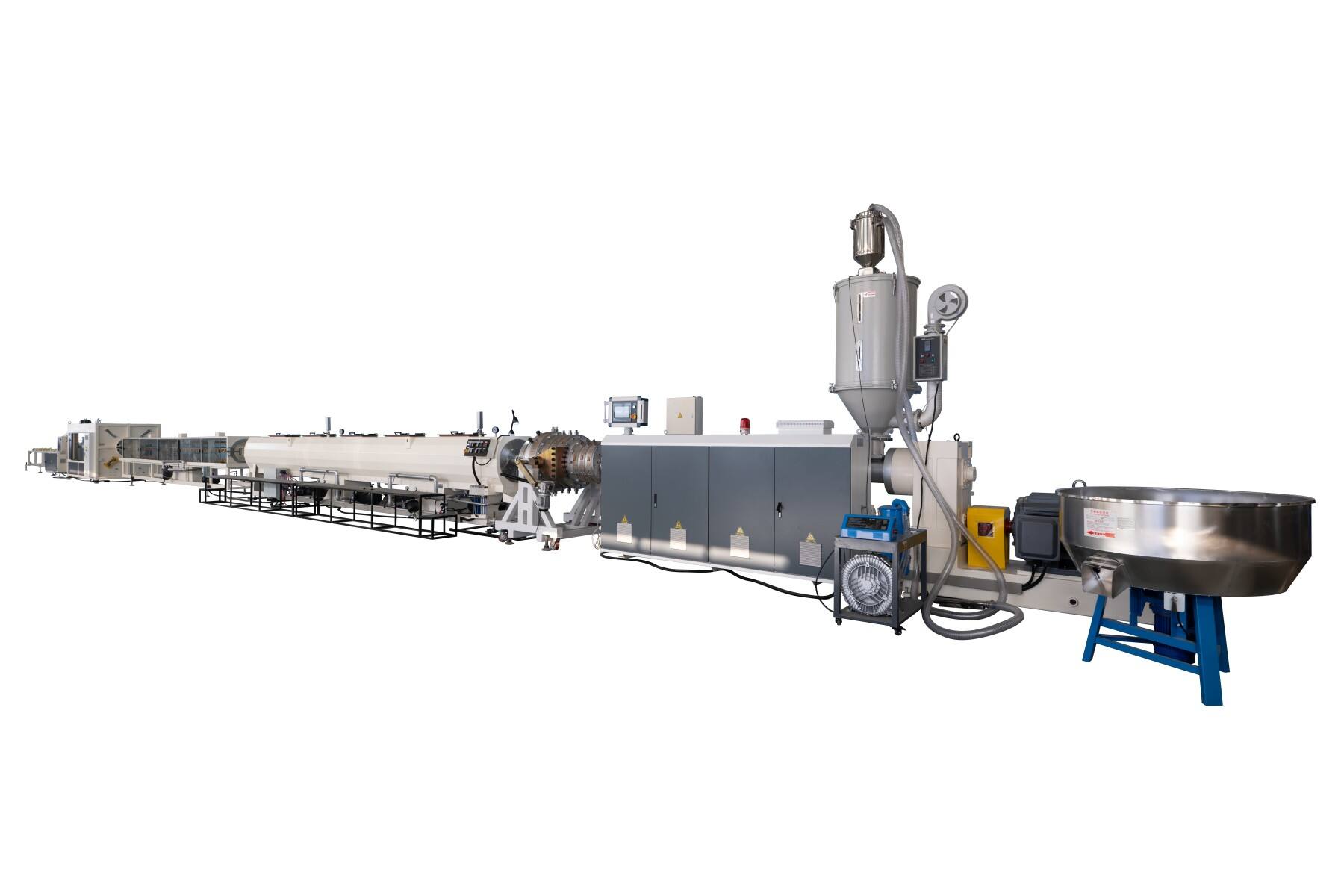

Le linee moderne per l'estrusione di tubi in PE si sono evolute notevolmente negli ultimi cinque anni, introducendo tecnologie avanzate mirate ad aumentare le prestazioni riducendo al contempo l'impatto ambientale. Tra i progressi più significativi vi sono:

• Efficienza energetica: Uno dei miglioramenti più rilevanti nell'estrusione di tubi in PE riguarda l'efficienza energetica. Le linee di estrusione ora integrano motori sincroni a magnete permanente IE5+ che garantiscono fino all'18% di risparmio energetico rispetto alle precedenti tecnologie di motori. I riscaldatori a filiera a infrarossi a onda corta sono diventati standard, consentendo tempi di riscaldamento più rapidi (fino al 70% in meno) e riducendo il consumo energetico del 40%. Inoltre, i sistemi di recupero del calore catturano il calore residuo dal processo di estrusione per preriscaldare i materiali, migliorando ulteriormente l'efficienza energetica. Di conseguenza, le macchine all'avanguardia oggi operano con consumi energetici pari a soli 0,18 kWh/kg, stabilendo un nuovo punto di riferimento per la sostenibilità nel settore.

• Coestrusione Multistrato: La capacità di produrre tubi multistrato ha rivoluzionato la produzione di tubi in PE. La tecnologia della coestrusione permette la creazione di tubi con diversi strati di materiale che migliorano le caratteristiche prestazionali. Ad esempio, tubi con uno strato barriera all'ossigeno (EVOH) o rinforzati con fibre di vetro offrono una maggiore resistenza e robustezza agli agenti ambientali esterni, risultando ideali per applicazioni impegnative come i sistemi di teleriscaldamento. Queste innovazioni consentono ai produttori di personalizzare le proprietà dei tubi, ottenendo così una maggiore durata e funzionalità.

• Produzione di tubi di grande diametro: La crescente domanda di tubi di grande diametro (oltre 1600 mm) per progetti infrastrutturali ha portato allo sviluppo di linee di estrusione avanzate in grado di produrre tubi PE di grande diametro fino a 2600 mm. Queste linee utilizzano configurazioni con doppio e triplo estrusore e incorporano torri di raffreddamento interno assistite da vuoto per accelerare i tempi di raffreddamento e aumentare la velocità di produzione. Sistemi completamente automatizzati gestiscono ora l'impilaggio e il posizionamento di questi tubi di grandi dimensioni, riducendo i costi di manodopera e migliorando la sicurezza operativa.

• Integrazione Industria 4.0: Il settore dell'estrusione di tubi in PE sta adottando tecnologie per la produzione intelligente. L'integrazione di sensori IoT, sistemi di monitoraggio in tempo reale e tecnologie di manutenzione predittiva contribuisce a ottimizzare l'efficienza operativa e ridurre i tempi di fermo. Le dashboard OEE (Overall Equipment Efficiency) complete consentono ai produttori di identificare e risolvere colli di bottiglia, mentre i sistemi di manutenzione predittiva basati su intelligenza artificiale utilizzano dati provenienti dai sensori per prevedere possibili guasti delle macchine prima che si verifichino, minimizzando le interruzioni.

2. Sostenibilità e integrazione nell'economia circolare

• Recupero di Energia e Minimizzazione dei Rifiuti: Le linee di estrusione per tubi in PE ora incorporano sistemi avanzati di recupero energetico che riutilizzano il calore generato durante il processo di estrusione per l'essiccazione del materiale o altre funzioni. Ciò riduce la necessità di fonti energetiche esterne e abbassa i costi operativi. Inoltre, sistemi di monitoraggio in tempo reale contribuiscono a minimizzare gli sprechi di materiale garantendo un dosaggio preciso della resina in polietilene, ottimizzando l'utilizzo del materiale e riducendo la produzione di scarti.

• Integrazione di Materiale Riciclato: Molti produttori stanno ora incorporando polietilene riciclato (rHDPE) nelle loro linee di estrusione. Processando rifiuti di polietilene post-consumo e post-industriali, i produttori riducono la dipendenza da materiali vergini e contribuiscono a mitigare lo spreco di plastica. I moderni sistemi di estrusione in PE sono progettati per gestire materiali riciclati senza compromettere la resistenza o la qualità delle tubazioni finite. La capacità di miscelare fino al 70% di materiale riciclato in tubi senza pressione e in alcuni tubi sotto pressione, mantenendo gli standard ISO 4427, rappresenta un risultato significativo in termini di sostenibilità.

• Principi di Progettazione dell'Economia Circolare: i produttori stanno progettando in misura crescente tubi in PE tenendo conto della riciclabilità a fine vita. Ad esempio, utilizzare lo stesso grado di PE per le strisce di marcatura garantisce che i tubi possano essere facilmente separati alla fine del loro ciclo di vita per il riciclo. Inoltre, diversi produttori hanno adottato programmi di restituzione dei tubi, che assicurano il ritorno dei vecchi tubi in fabbrica per essere riprocessati e riutilizzati nella nuova produzione. Questo approccio a ciclo chiuso riduce significativamente i rifiuti e sostiene l'economia circolare.

Poiché le industrie attribuiscono sempre maggiore importanza alla sostenibilità, il settore dell'estrusione di tubi in PE sta adottando pratiche allineate al modello di economia circolare, incentrato sulla riduzione dei rifiuti, sul riutilizzo dei materiali e sul riciclo dei prodotti a fine vita.

3. Migliori Pratiche per l'Ottimizzazione delle Prestazioni

Per raggiungere prestazioni ottimali e sostenibilità, i produttori devono attenersi a diverse migliori pratiche:

• Gestione dell'energia: la sostituzione di tutti i motori estrusori con motori IE5+ e l'integrazione di controlli a velocità variabile garantiscono un uso efficiente dell'energia durante tutto il processo di estrusione. Il riscaldamento infrarosso specifico per zona ottimizza ulteriormente il consumo energetico riscaldando soltanto le aree necessarie della testa di filatura.

• Massimizzazione dell'uso di materiali riciclati: per garantire che i materiali riciclati soddisfino gli standard richiesti, sono essenziali unità dedicate all'essiccazione e alla decontaminazione. Queste unità aiutano a rimuovere le impurità dal polietilene riciclato, assicurando che il materiale mantenga le sue proprietà meccaniche ed sia adatto alla produzione di tubi di alta qualità.

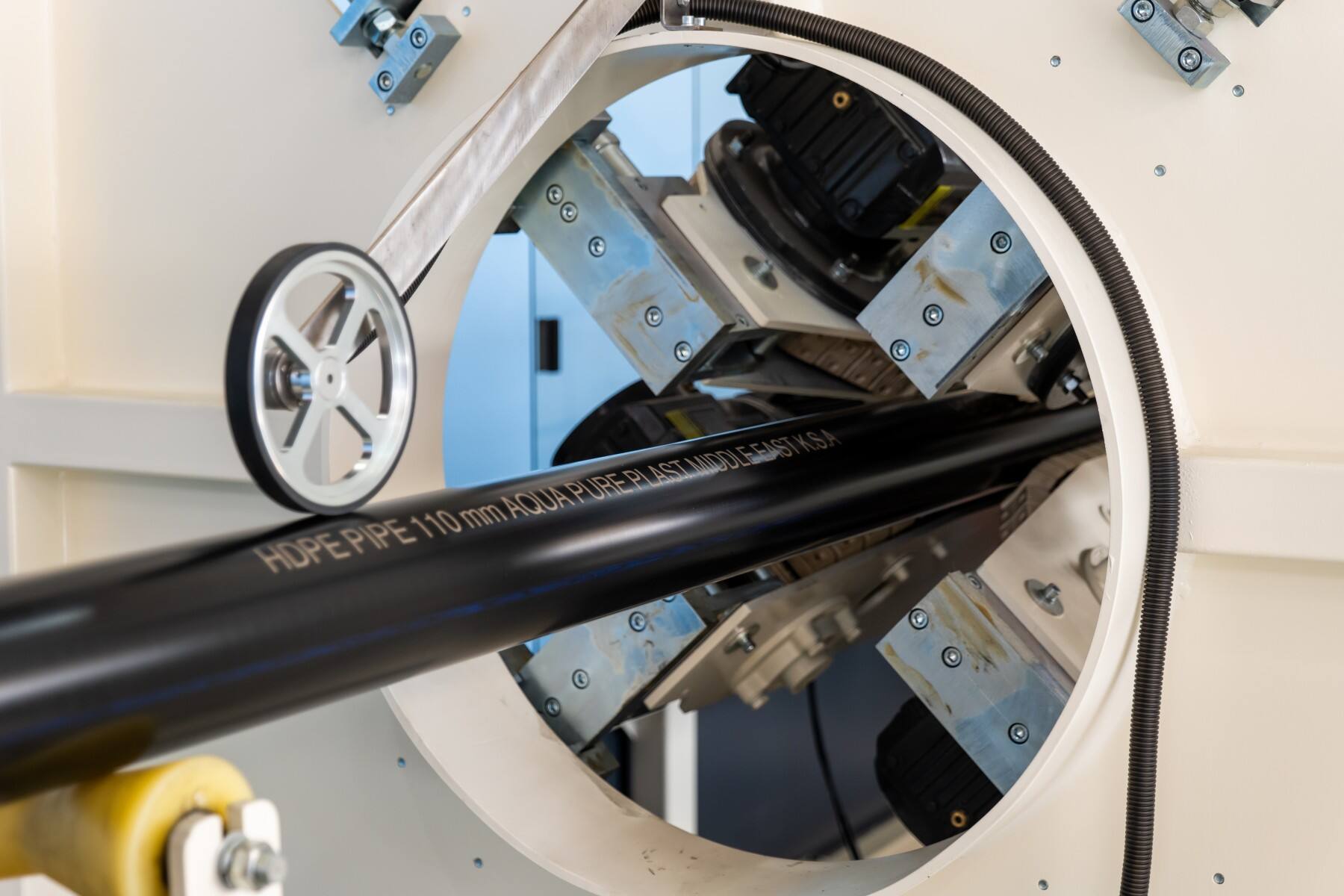

• Riduzione dei Rifiuti e Ottimizzazione del Processo: Scanner ultrasonici o laser in tempo reale per lo spessore delle pareti e sistemi automatici di centratura della filiera permettono un controllo preciso delle dimensioni dei tubi, riducendo lo spessore della parete del 3-5% senza uscire dalle tolleranze. Gli scarti iniziali vengono immediatamente macinati e reimmessi nell'estrusore per essere riutilizzati, garantendo una riduzione al minimo degli sprechi durante tutto il processo produttivo.

• Manutenzione Predittiva e Tecnologie Intelligenti: L'integrazione di sensori IoT sugli estrusori e su altri componenti critici consente di prevedere eventuali guasti prima che si verifichino. Questo approccio proattivo alla manutenzione riduce i fermi imprevisti e contribuisce a ottimizzare l'efficienza operativa.

• Eccellenza ed Formazione degli Operatori: L'utilizzo di simulatori basati sulla realtà virtuale (VR) per la formazione degli operatori permette ai nuovi dipendenti di raggiungere la piena produttività in pochi giorni anziché mesi. Inoltre, sistemi unificati di interfaccia uomo-macchina (HMI) lungo tutta la linea di estrusione riducono gli errori umani e migliorano la coerenza della produzione.

4. Prospettive per il Futuro (2026–2030)

Guardando al futuro, il settore dell'estrusione di tubi in PE è destinato a ulteriori progressi:

• Certificazione Cradle-to-Cradle: ci si aspetta che il settore si orienti verso un monitoraggio completo dell'impronta di carbonio dal 'culla alla culla', garantendo che l'intero ciclo di vita dei tubi in PE, dalla produzione allo smaltimento, sia neutro in termini di emissioni di carbonio.

• Tubi certificati per l'idrogeno: la necessità di reti di distribuzione dell'idrogeno è in aumento, e vengono sviluppati tubi in PE100-RC senza nero di carbonio, rilevabili mediante metodi magnetici o GPR, per soddisfare queste esigenze.

• Tubi con contenuto 100% riciclato: entro il 2030, molte linee di estrusione di tubi in PE saranno in grado di produrre tubi con contenuto 100% riciclato senza comprometterne le prestazioni, in conformità con le normative emergenti del settore come l'UE CBAM e l'ISO 14067.