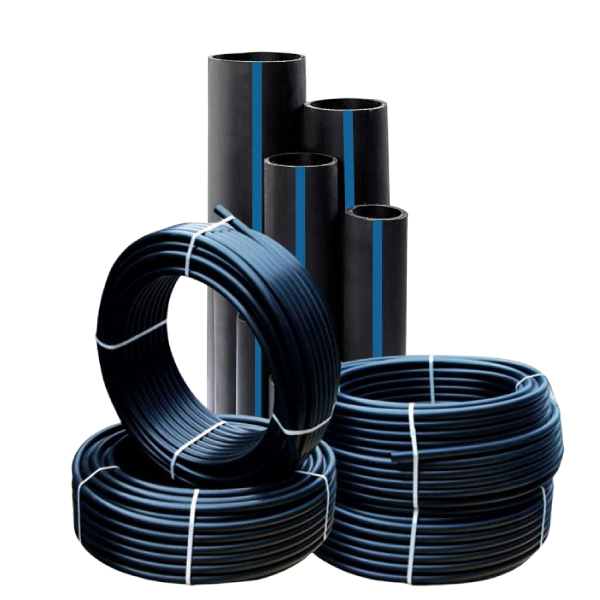

ท่อโพลีเอทิลีน (PE) ซึ่งรวมถึงท่อไฮเดนซิตี้โพลีเอทิลีน (HDPE) มีเดียมเดนซิตี้โพลีเอทิลีน (MDPE) และโลว์เดนซิตี้โพลีเอทิลีน (LDPE) เป็นหัวใจสำคัญของระบบโครงสร้างพื้นฐานที่สำคัญหลายระบบทั่วโลก ท่อเหล่านี้มีความทนทานสูง ทนต่อการกัดกร่อนได้ดีเยี่ยม และสามารถรีไซเคิลได้ ทำให้เป็นตัวเลือกชั้นนำในอุตสาหกรรมต่างๆ เช่น การจ่ายน้ำ ระบบท่อระบายน้ำเสีย การจัดจำหน่ายก๊าซ และการใช้งานในอุตสาหกรรม เมื่อความต้องการทั่วโลกสำหรับท่อ PE เพิ่มสูงขึ้นอย่างต่อเนื่องจากการมีคุณสมบัติที่โดดเด่น อุตสาหกรรมจึงเผชิญแรงกดดันที่เพิ่มขึ้นในการปรับปรุงประสิทธิภาพ ความยั่งยืน และผลกระทบต่อสิ่งแวดล้อมของกระบวนการผลิต บทความนี้จะนำเสนอข้อมูลเกี่ยวกับนวัตกรรมล่าสุดและแนวทางปฏิบัติที่ดีที่สุดสำหรับเครื่องจักรอัดขึ้นรูปท่อ PE เพื่อให้ได้สมรรถนะ การใช้พลังงานอย่างมีประสิทธิภาพ และความยั่งยืนสูงสุด

1- นวัตกรรมทางเทคโนโลยีในเครื่องจักรอัดขึ้นรูปท่อ PE

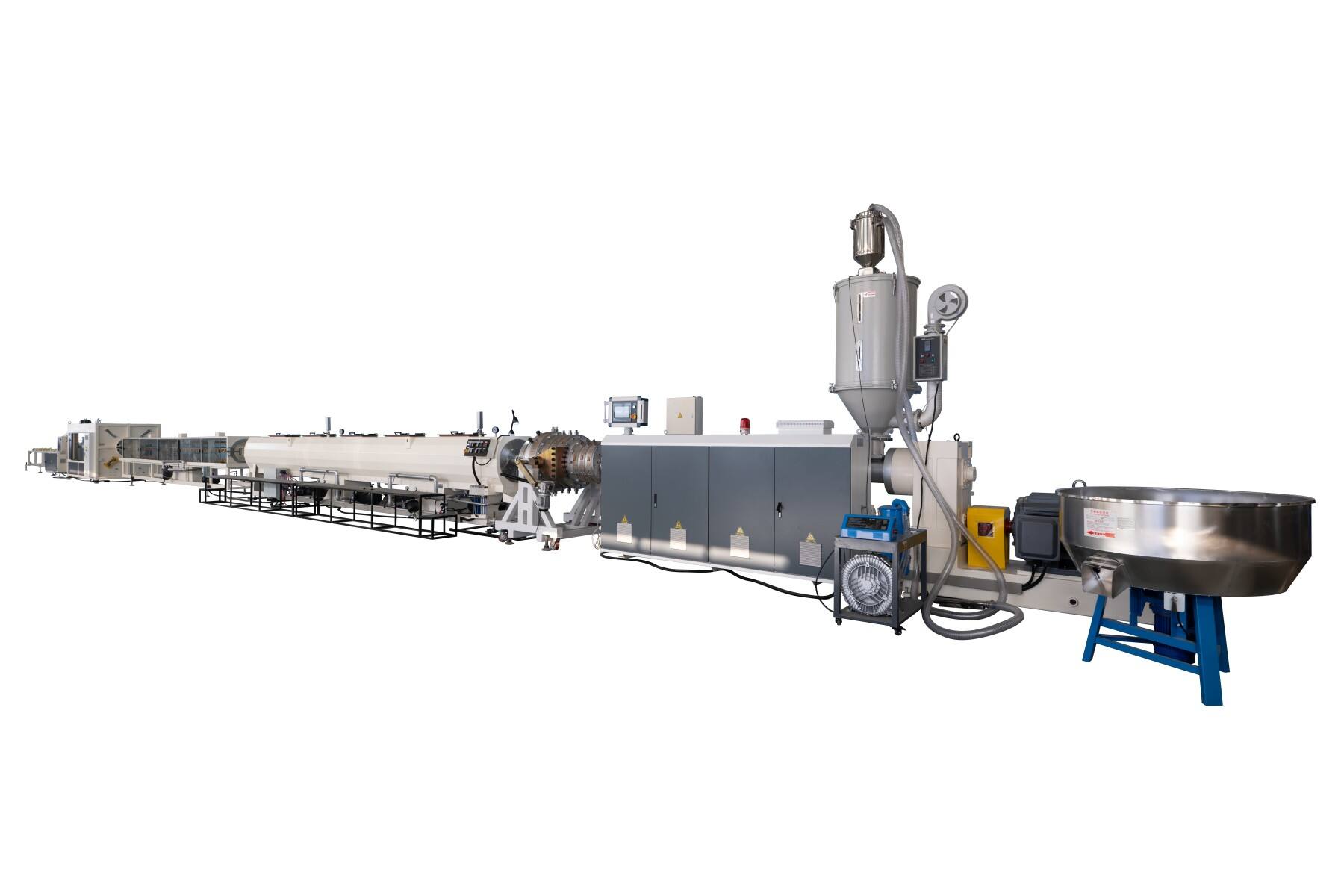

สายการผลิตท่อ PE แบบอัดรีดสมัยใหม่ได้พัฒนาขึ้นอย่างมากในช่วงห้าปีที่ผ่านมา โดยมีการนำเสนอเทคโนโลยีขั้นสูงที่มุ่งเน้นเพิ่มประสิทธิภาพ ขณะเดียวกันก็ลดผลกระทบต่อสิ่งแวดล้อม หนึ่งในความก้าวหน้าที่สำคัญที่สุด ได้แก่

• ประสิทธิภาพพลังงาน: หนึ่งในความก้าวหน้าที่สำคัญที่สุดของการอัดรีดท่อ PE คือด้านประสิทธิภาพพลังงาน ปัจจุบัน สายการอัดรีดใช้มอเตอร์ซิงโครนัสแม่เหล็กถาวรมาตรฐาน IE5+ ซึ่งสามารถประหยัดพลังงานได้สูงถึง 18% เมื่อเทียบกับเทคโนโลยีมอเตอร์รุ่นเก่า นอกจากนี้ เครื่องให้ความร้อนแม่พิมพ์แบบอินฟราเรดคลื่นสั้นได้กลายเป็นอุปกรณ์มาตรฐาน ทำให้เวลาในการให้ความร้อนเร็วขึ้น (เร็วขึ้นได้ถึง 70%) และลดการใช้พลังงานลงได้ถึง 40% อีกทั้งยังมีระบบกู้คืนความร้อนที่สามารถดักจับความร้อนเสียจากกระบวนการอัดรีด เพื่อนำมาใช้ในการให้ความร้อนล่วงหน้าแก่วัสดุ ช่วยเพิ่มประสิทธิภาพการใช้พลังงานยิ่งขึ้น ผลลัพธ์คือ เครื่องจักรรุ่นล้ำสมัยปัจจุบันสามารถทำงานได้ที่ระดับการใช้พลังงานต่ำเพียง 0.18 กิโลวัตต์-ชั่วโมง/กิโลกรัม ซึ่งกำหนดมาตรฐานใหม่ด้านความยั่งยืนในอุตสาหกรรม

• การรีดขึ้นรูปหลายชั้น: ความสามารถในการผลิตท่อหลายชั้นได้ปฏิวัติกระบวนการผลิตท่อ PE เทคโนโลยีการรีดขึ้นรูปแบบร่วม (Co-extrusion) ทำให้สามารถสร้างท่อที่มีชั้นวัสดุต่างกัน ซึ่งช่วยเพิ่มคุณสมบัติการใช้งาน ตัวอย่างเช่น ท่อที่มีชั้นกันออกซิเจน (EVOH) หรือเสริมด้วยเส้นใยแก้ว ช่วยเพิ่มความแข็งแรงและความต้านทานต่อปัจจัยแวดล้อมภายนอก ทำให้เหมาะสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง เช่น ระบบทำความร้อนแบบเขตส่วน นวัตกรรมเหล่านี้ช่วยให้ผู้ผลิตสามารถปรับแต่งคุณสมบัติของท่อได้อย่างแม่นยำ ส่งผลให้ท่อมีความทนทานและฟังก์ชันการใช้งานที่ดียิ่งขึ้น

• การผลิตท่อขนาดเส้นผ่านศูนย์กลางใหญ่: ความต้องการท่อขนาดเส้นผ่านศูนย์กลางใหญ่ (มากกว่า 1600 มม.) ที่เพิ่มขึ้นสำหรับโครงการโครงสร้างพื้นฐาน ได้นำไปสู่การพัฒนาสายการอัดรีดขั้นสูงที่สามารถผลิตท่อพีอีขนาดเส้นผ่านศูนย์กลางใหญ่ได้สูงสุดถึง 2600 มม. สายการผลิตเหล่านี้ใช้ระบบอัดรีดแบบคู่และแบบสามเครื่อง และมีหอระบายความร้อนภายในช่วยด้วยแรงดูดสุญญากาศ เพื่อเร่งกระบวนการระบายความร้อนและเพิ่มความเร็วในการผลิต ขณะนี้ระบบอัตโนมัติเต็มรูปแบบสามารถจัดการการวางซ้อนและการจัดเรียงท่อขนาดใหญ่เหล่านี้ได้ ลดต้นทุนแรงงานและเพิ่มความปลอดภัยในการดำเนินงาน

• การบูรณาการอุตสาหกรรม 4.0: อุตสาหกรรมการอัดรีดท่อ PE กำลังนำเทคโนโลยีการผลิตอัจฉริยะมาใช้ การผสึกรวมเซ็นเซอร์ IoT ระบบตรวจสอบแบบเรียลไทม์ และเทคโนโลยีการบำรุงรักษาเชิงคาดการณ์ช่วยเพิ่มประสิทธิภาพการดำเนินงานและลดเวลาหยุดทำงาน แดชบอร์ด OEE (Overall Equipment Efficiency) แบบเต็มสายการผลิตช่วยให้ผู้ผลิตสามารถระบุและแก้ไขจุดติดขัดได้ ในขณะที่ระบบการบำรุงรักษาเชิงคาดการณ์ที่ขับเคลื่อนด้วยปัญญาประดิษฐ์ (AI) ใช้ข้อมูลจากเซ็นเซอร์ในการทำนายความล้มเหลวของเครื่องจักรที่อาจเกิดขึ้นล่วงหน้า เพื่อลดการหยุดชะงัก

2. การบูรณาการด้านความยั่งยืนและเศรษฐกิจหมุนเวียน

• การกู้คืนพลังงานและลดของเสีย: สายการอัดรีดท่อ PE ในปัจจุบันมีระบบกู้คืนพลังงานขั้นสูงที่นำความร้อนที่เกิดขึ้นระหว่างกระบวนการอัดรีดกลับมาใช้ใหม่ เพื่อการอบแห้งวัสดุหรือหน้าที่อื่น ๆ สิ่งนี้ช่วยลดความต้องการแหล่งพลังงานภายนอกและลดต้นทุนการดำเนินงาน นอกจากนี้ ระบบตรวจสอบแบบเรียลไทม์ยังช่วยลดของเสียวัสดุโดยการควบคุมปริมาณเรซินพอลิเอทิลีนอย่างแม่นยำ ทำให้การใช้วัสดุมีประสิทธิภาพและลดการผลิตของเสีย

• การใช้วัสดุรีไซเคิล: ผู้ผลิตจำนวนมากในปัจจุบันเริ่มนำพอลิเอทิลีนรีไซเคิล (rHDPE) มาใช้ในสายการอัดรีด โดยการแปรรูกขยะพอลิเอทิลีนจากผู้บริโภคและอุตสาหกรรมหลังการใช้งาน ผู้ผลิตจึงลดการพึ่งพาพลาสติกใหม่ และช่วยบรรเทาปัญหาขยะพลาสติก ระบบอัดรีดพีอีสมัยใหม่ได้รับการออกแบบมาเพื่อรองรับวัสดุรีไซเคิลโดยไม่ลดทอนความแข็งแรงหรือคุณภาพของท่อสำเร็จรูป ความสามารถในการผสมวัสดุรีไซเคิลได้สูงถึง 70% ในท่อชนิดไม่รับแรงดันและท่อรับแรงดันบางประเภท พร้อมยังคงเป็นไปตามมาตรฐาน ISO 4427 ถือเป็นความสำเร็จสำคัญด้านความยั่งยืน

• หลักการออกแบบเศรษฐกิจหมุนเวียน: ผู้ผลิตเริ่มออกแบบท่อ PE โดยคำนึงถึงการนำกลับมาใช้ใหม่ในช่วงสิ้นอายุการใช้งานมากขึ้น ตัวอย่างเช่น การใช้เกรด PE เดียวกันสำหรับแถบเครื่องหมาย เพื่อให้สามารถแยกท่อออกได้อย่างง่ายดายเมื่อสิ้นสุดอายุการใช้งาน เพื่อนำไปรีไซเคิล นอกจากนี้ ผู้ผลิตหลายรายยังได้นำโปรแกรมรับคืนท่อมาใช้ ซึ่งช่วยให้มั่นใจว่าท่อ PE เก่าจะถูกส่งกลับโรงงานเพื่อนำมาแปรรูปใหม่และนำไปใช้ในการผลิตสินค้าใหม่ การดำเนินการแบบวงจรปิดนี้ช่วยลดของเสียอย่างมีนัยสำคัญ และสนับสนุนเศรษฐกิจหมุนเวียน

เมื่ออุตสาหกรรมต่างๆ ให้ความสำคัญกับความยั่งยืนมากขึ้น ภาคส่วนการอัดรีดท่อ PE จึงได้นำแนวทางปฏิบัติที่สอดคล้องกับโมเดลเศรษฐกิจหมุนเวียนมาใช้ ซึ่งเน้นการลดของเสีย การนำวัสดุกลับมาใช้ใหม่ และการรีไซเคิลผลิตภัณฑ์เมื่อสิ้นสุดอายุการใช้งาน

3. แนวทางปฏิบัติที่ดีที่สุดเพื่อเพิ่มประสิทธิภาพการทำงาน

เพื่อให้ได้ประสิทธิภาพและความยั่งยืนสูงสุด ผู้ผลิตจำเป็นต้องยึดถือแนวทางปฏิบัติที่ดีหลายประการ:

• การจัดการพลังงาน: การปรับปรุงชุดขับเคลื่อนเครื่องอัดรีดทั้งหมดให้ใช้มอเตอร์ระดับ IE5+ และการติดตั้งระบบควบคุมความเร็วแบบแปรผัน ทำให้มั่นใจได้ว่าพลังงานจะถูกใช้อย่างมีประสิทธิภาพตลอดกระบวนการอัดรีด การให้ความร้อนด้วยระบบอินฟราเรดเฉพาะโซนยังช่วยเพิ่มประสิทธิภาพการใช้พลังงาน โดยให้ความร้อนเฉพาะบริเวณที่จำเป็นของหัวแม่พิมพ์เท่านั้น

• การใช้วัสดุรีไซเคิลให้เกิดประโยชน์สูงสุด: เพื่อให้วัสดุรีไซเคิลเป็นไปตามมาตรฐานที่กำหนด จำเป็นต้องมีหน่วยอบแห้งและกำจัดสารปนเปื้อนโดยเฉพาะ ซึ่งอุปกรณ์เหล่านี้ช่วยขจัดสิ่งเจือปนออกจากพอลิเอทิลีนรีไซเคิล ทำให้วัสดุคงคุณสมบัติทางกลไว้ได้ และเหมาะสมต่อการผลิตท่อคุณภาพสูง

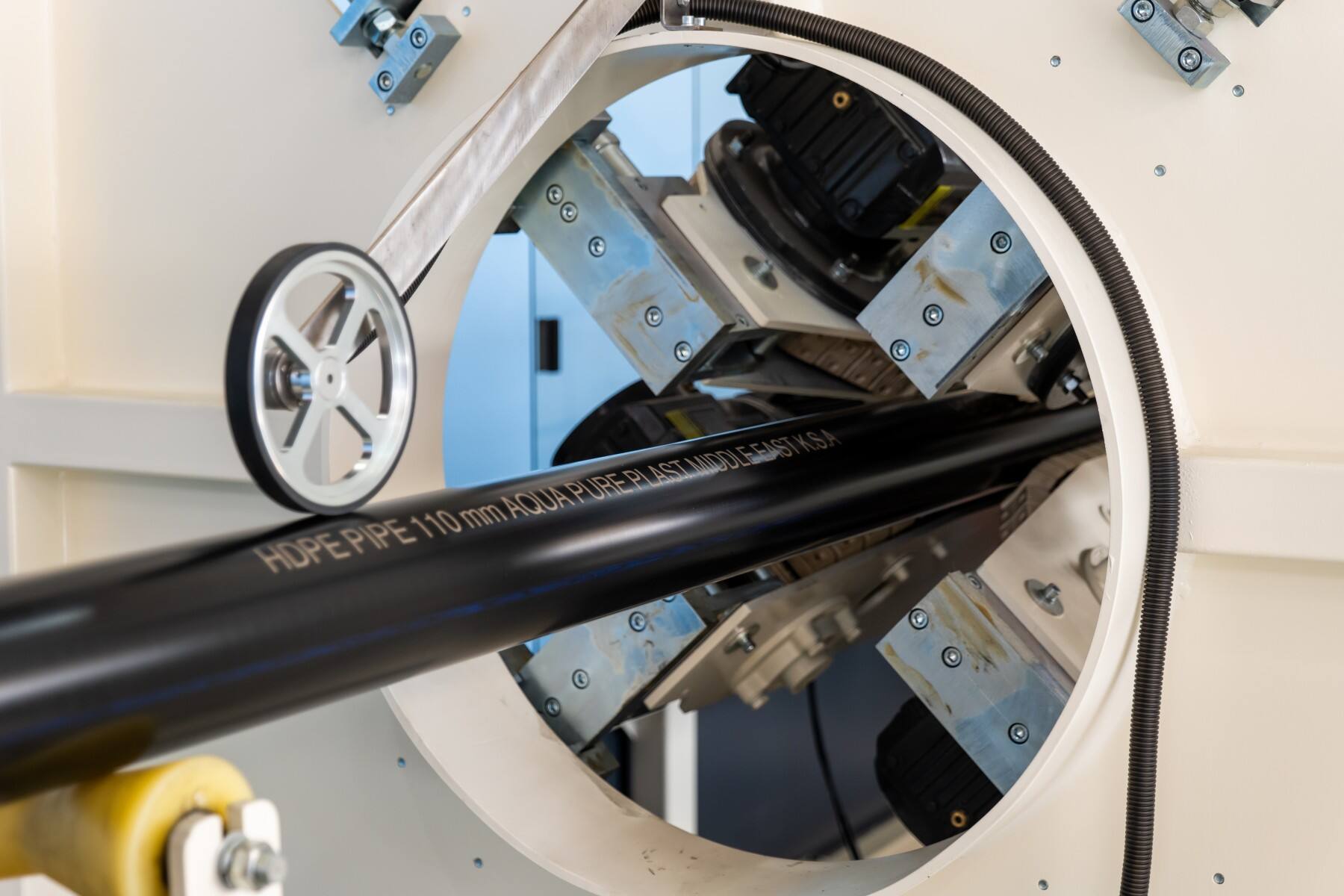

• การลดของเสียและเพิ่มประสิทธิภาพกระบวนการ: เครื่องสแกนความหนาผนังแบบอัลตราโซนิกหรือเลเซอร์แบบเรียลไทม์ และระบบปรับศูนย์แม่พิมพ์อัตโนมัติ ช่วยควบคุมขนาดท่อได้อย่างแม่นยำ ทำให้สามารถลดความหนาของผนังลงได้ 3–5% โดยไม่หลุดออกจากช่วงที่กำหนดไว้ ของเสียจากขั้นตอนเริ่มต้นจะถูกบดทันทีและนำกลับเข้าสู่เครื่องอัดรีดเพื่อนำมาแปรรูปใหม่ ซึ่งช่วยให้ของเสียในกระบวนการผลิตถูกลดให้น้อยที่สุด

• การบำรุงรักษาเชิงคาดการณ์และเทคโนโลยีอัจฉริยะ: การติดตั้งเซ็นเซอร์ IoT บนเครื่องอัดรีดและชิ้นส่วนสำคัญอื่น ๆ ช่วยในการคาดการณ์ความเสียหายที่อาจเกิดขึ้นก่อนที่จะเกิดขึ้นจริง การดำเนินการบำรุงรักษาอย่างรุกนี้ช่วยลดเวลาการหยุดทำงานโดยไม่ได้วางแผน และช่วยเพิ่มประสิทธิภาพในการดำเนินงาน

• ความเป็นเลิศของผู้ปฏิบัติงานและการฝึกอบรม: การใช้เครื่องจำลองเสมือนจริง (VR) สำหรับการฝึกอบรมผู้ปฏิบัติงาน ช่วยให้พนักงานใหม่สามารถทำงานได้อย่างเต็มประสิทธิภาพภายในไม่กี่วัน แทนที่จะใช้เวลาหลายเดือน นอกจากนี้ ระบบอินเทอร์เฟซระหว่างมนุษย์กับเครื่องจักร (HMI) ที่ใช้ร่วมกันทั้งสายการอัดรีด ยังช่วยลดข้อผิดพลาดของมนุษย์และเพิ่มความสม่ำเสมอในการผลิต

4. แนวโน้มในอนาคต (2026–2030)

มองไปข้างหน้า อุตสาหกรรมการอัดรีดท่อ PE มีแนวโน้มจะก้าวหน้าเพิ่มเติม:

• การรับรองแบบ Cradle-to-Cradle: คาดว่าอุตสาหกรรมจะเคลื่อนตัวสู่การติดตามรอยเท้าคาร์บอนตลอดวงจรชีวิตอย่างครบถ้วน ซึ่งจะทำให้มั่นใจได้ว่าท่อ PE จะเป็นกลางทางคาร์บอนตั้งแต่การผลิตจนถึงการกำจัด

• ท่อที่ผ่านการรับรองสำหรับการขนส่งไฮโดรเจน: ความต้องการเครือข่ายการจัดจำหน่ายไฮโดรเจนเพิ่มสูงขึ้น และท่อ PE100-RC ที่ไม่มีคาร์บอนแบล็ค ซึ่งสามารถตรวจจับได้ด้วยวิธีแม่เหล็กหรือ GPR กำลังได้รับการพัฒนาเพื่อตอบสนองความต้องการเหล่านี้

• ท่อที่ทำจากวัสดุรีไซเคิล 100%: ภายในปี ค.ศ. 2030 สายการอัดรีดท่อ PE ส่วนใหญ่จะสามารถผลิตท่อที่ทำจากวัสดุรีไซเคิล 100% โดยไม่ลดทอนประสิทธิภาพ ตามมาตรฐานอุตสาหกรรมใหม่ๆ เช่น EU CBAM และ ISO 14067