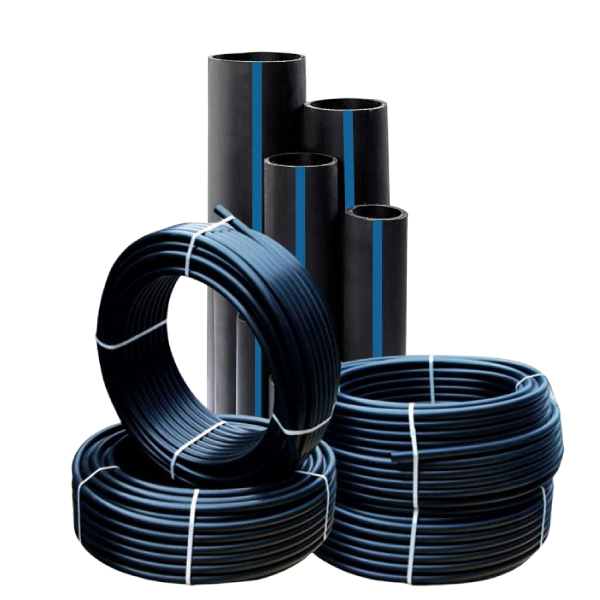

Трубы из полиэтилена (ПЭ), включая полиэтилен высокой плотности (ПНД), средней плотности (ПСД) и низкой плотности (ПНД), лежат в основе многих критически важных инфраструктурных систем по всему миру. Эти трубы обладают непревзойденной долговечностью, устойчивостью к коррозии и возможностью переработки, что делает их предпочтительным выбором для таких отраслей, как водоснабжение, канализация, газоснабжение и промышленное применение. По мере роста глобального спроса на трубы из ПЭ, обусловленного их выдающимися свойствами, отрасль испытывает все большее давление с целью повышения эффективности, устойчивости и снижения воздействия на окружающую среду процесса производства. В данной статье рассматриваются новейшие инновации и передовые практики для достижения оптимальной производительности, энергоэффективности и устойчивости в оборудовании для экструзии труб из ПЭ.

1-Технологические инновации в оборудовании для экструзии труб из ПЭ

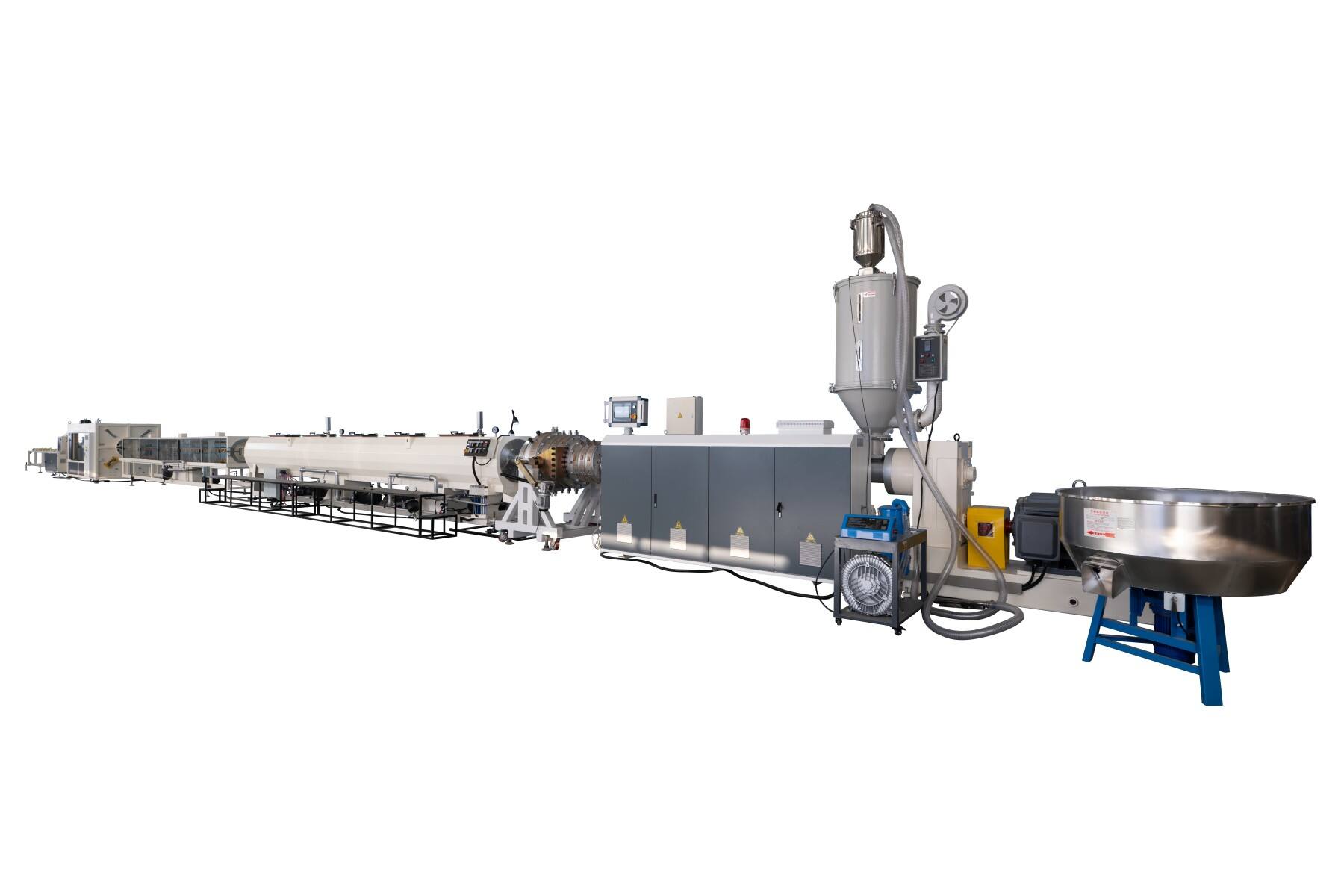

Современные линии экструзии полиэтиленовых труб за последние пять лет значительно эволюционировали, внедрив передовые технологии, направленные на повышение производительности и снижение воздействия на окружающую среду. Среди наиболее заметных достижений можно выделить:

• Энергоэффективность: Одним из самых значительных улучшений в экструзии полиэтиленовых труб стала энергоэффективность. Современные экструзионные линии оснащаются синхронными двигателями с постоянными магнитами класса IE5+, которые обеспечивают экономию энергии до 18% по сравнению со старыми типами двигателей. Стандартом стали также нагреватели форм коротковолновым инфракрасным излучением, позволяющие сократить время разогрева (до 70%) и снизить энергопотребление на 40%. Кроме того, системы рекуперации тепла улавливают избыточное тепло процесса экструзии для предварительного подогрева материалов, дополнительно повышая энергоэффективность. В результате передовые машины сегодня работают при уровне энергопотребления всего 0,18 кВт·ч/кг, устанавливая новый ориентир устойчивости в отрасли.

• Многослойная коэкструзия: Возможность производства многослойных труб произвела революцию в производстве полиэтиленовых труб. Технология коэкструзии позволяет создавать трубы с различными слоями материала, которые улучшают эксплуатационные характеристики. Например, трубы с кислородным барьером (EVOH) или армированные стекловолокном обеспечивают повышенную прочность и устойчивость к внешним воздействиям окружающей среды, что делает их идеальными для сложных применений, таких как системы централизованного теплоснабжения. Эти инновации позволяют производителям настраивать свойства труб, обеспечивая повышенную долговечность и функциональность.

• Производство труб большого диаметра: Растущий спрос на трубы большого диаметра (свыше 1600 мм) для инфраструктурных проектов привел к разработке передовых линий экструзии, способных выпускать трубы из полиэтилена большого диаметра до 2600 мм. Эти линии оснащены конфигурациями с двумя и тремя экструдерами и включают вакуумные башни внутреннего охлаждения для сокращения времени охлаждения и увеличения скорости производства. Полностью автоматизированные системы теперь выполняют укладку и комплектование таких крупногабаритных труб, снижая затраты на рабочую силу и повышая безопасность эксплуатации.

• Интеграция Industry 4.0: отрасль экструзии труб из полиэтилена внедряет технологии интеллектуального производства. Внедрение датчиков Интернета вещей (IoT), систем мониторинга в реальном времени и технологий прогнозирующего технического обслуживания способствует повышению эксплуатационной эффективности и сокращению простоев. Панели OEE (общая эффективность оборудования) для всей производственной линии позволяют производителям выявлять и устранять узкие места, а системы прогнозирующего техобслуживания на основе ИИ используют данные с датчиков для прогнозирования возможных поломок оборудования до их возникновения, минимизируя перебои.

2. Устойчивое развитие и интеграция принципов циклической экономики

• Рекуперация энергии и сокращение отходов: линии экструзии полиэтиленовых труб теперь оснащаются передовыми системами рекуперации энергии, которые используют тепло, выделяемое в процессе экструзии, для сушки материала или других функций. Это снижает потребность во внешних источниках энергии и уменьшает эксплуатационные расходы. Кроме того, системы мониторинга в реальном времени помогают минимизировать отходы материала за счёт точной дозировки полиэтиленовой смолы, оптимизации использования материала и сокращения объёмов производства отходов.

• Использование переработанных материалов: Многие производители теперь внедряют переработанный полиэтилен (rHDPE) в свои линии экструзии. Перерабатывая отходы полиэтилена после потребления и промышленного использования, производители снижают зависимость от первичного сырья и способствуют уменьшению объёмов пластиковых отходов. Современные системы экструзии полиэтилена разработаны так, чтобы эффективно обрабатывать переработанные материалы без ущерба для прочности или качества готовых труб. Возможность смешивать до 70 % переработанного материала в трубах без давления и в отдельных трубах под давлением при сохранении стандартов ISO 4427 является значительным достижением в области устойчивого развития.

• Принципы проектирования в рамках концепции циклической экономики: производители все чаще разрабатывают трубы из полиэтилена с учетом их перерабатываемости после окончания срока службы. Например, использование одного и того же сорта полиэтилена для маркировочных полос обеспечивает легкое разделение труб по завершении их жизненного цикла и последующую переработку. Кроме того, ряд производителей внедрили программы возврата старых труб, гарантирующие возврат использованных труб из полиэтилена на завод для повторной переработки и использования в новом производстве. Такой замкнутый цикл значительно снижает объем отходов и способствует развитию циклической экономики.

По мере того как промышленность все больше уделяет внимание устойчивому развитию, сектор экструзии полиэтиленовых труб внедряет практики, соответствующие модели циклической экономики, ориентированной на сокращение отходов, повторное использование материалов и переработку продукции по окончании срока ее службы.

3. Лучшие практики для оптимизации производительности

Для достижения максимальной эффективности и устойчивости производителям необходимо соблюдать ряд лучших практик:

• Управление энергией: модернизация всех приводов экструдеров до двигателей класса IE5+ и интеграция регулируемых частотных преобразователей обеспечивают эффективное использование энергии на протяжении всего процесса экструзии. Зональный инфракрасный нагрев дополнительно оптимизирует потребление энергии, нагревая только необходимые участки головки фильеры.

• Максимизация использования переработанных материалов: для обеспечения соответствия переработанных материалов установленным стандартам необходимы специализированные блоки сушки и дезаконтаминации. Эти блоки помогают удалить загрязнения из переработанного полиэтилена, гарантируя сохранение механических свойств материала и его пригодность для производства труб высокого качества.

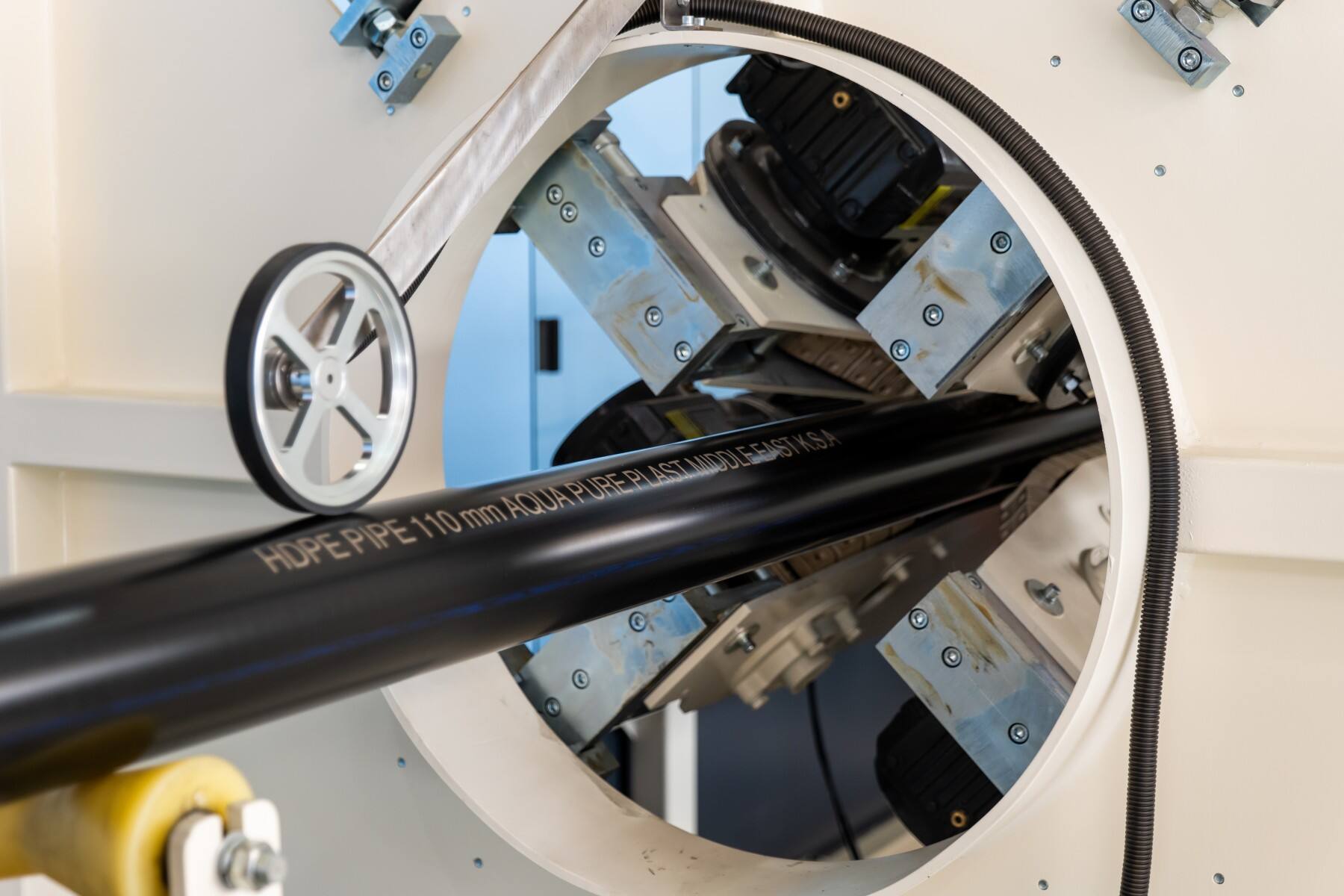

• Снижение отходов и оптимизация процессов: сканеры ультразвуковые или лазерные для измерения толщины стенок в реальном времени и автоматические системы центровки матриц обеспечивают точный контроль размеров труб, позволяя снизить толщину стенки на 3–5% без выхода за пределы допусков. Отходы пусконаладочных работ сразу измельчаются и возвращаются в экструдер для повторной переработки, что минимизирует образование отходов на протяжении всего производственного процесса.

• Предиктивное техническое обслуживание и интеллектуальные технологии: использование датчиков Интернета вещей (IoT) на экструдерах и других критически важных компонентах позволяет прогнозировать возможные отказы до их возникновения. Такой проактивный подход к обслуживанию снижает незапланированные простои и способствует повышению эксплуатационной эффективности.

• Высокая квалификация операторов и обучение: применение VR-тренажеров для подготовки операторов позволяет новым сотрудникам достигать полной продуктивности за несколько дней вместо месяцев. Кроме того, единые системы человеко-машинного интерфейса (HMI) на всей линии экструзии снижают вероятность человеческой ошибки и повышают стабильность производства.

4. Перспективы на будущее (2026–2030)

В перспективе отрасль экструзии ПЭ-труб ожидает дальнейшее развитие:

• Сертификация «от колыбели до колыбели»: Ожидается, что отрасль перейдёт на полное отслеживание углеродного следа по принципу «от колыбели до колыбели», обеспечивая нейтральность по выбросам углекислого газа на всём жизненном цикле ПЭ-труб — от производства до утилизации.

• Трубы, сертифицированные для транспортировки водорода: Растёт потребность в сетях распределения водорода, и в ответ на это разрабатываются трубы PE100-RC без сажи, которые можно обнаруживать магнитными методами или с помощью георадара (GPR), чтобы соответствовать этим требованиям.

• Трубы из 100% переработанного материала: К 2030 году многие линии экструзии ПЭ-труб будут способны производить трубы из 100% переработанного сырья без потери эксплуатационных характеристик, в соответствии с новыми отраслевыми стандартами, такими как ЕС CBAM и ISO 14067.