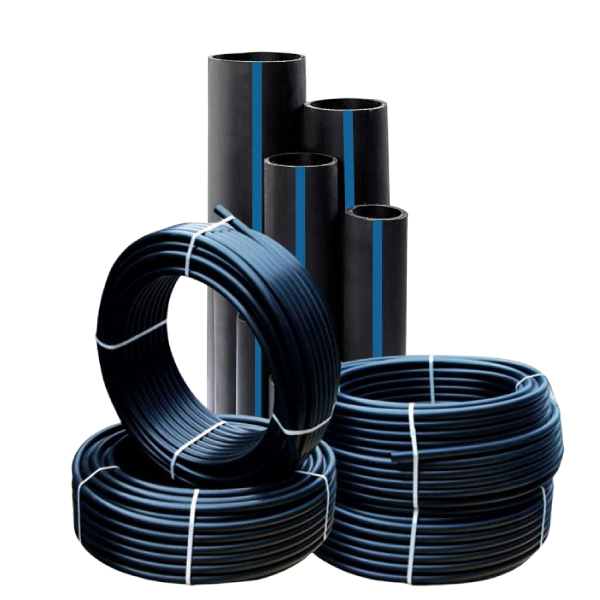

Các ống polyethylene (PE), bao gồm polyethylene mật độ cao (HDPE), polyethylene mật độ trung bình (MDPE) và polyethylene mật độ thấp (LDPE), đang là nền tảng của nhiều hệ thống cơ sở hạ tầng quan trọng trên toàn thế giới. Những ống này mang lại độ bền vượt trội, khả năng chống ăn mòn và khả năng tái chế cao, khiến chúng trở thành lựa chọn hàng đầu cho các ngành công nghiệp như cấp nước, thoát nước, phân phối khí đốt và các ứng dụng công nghiệp. Khi nhu cầu toàn cầu đối với ống PE tiếp tục gia tăng nhờ những tính chất nổi bật của chúng, ngành công nghiệp ngày càng chịu áp lực phải cải thiện hiệu quả, tính bền vững và tác động môi trường của quá trình sản xuất. Bài viết này nêu bật những đổi mới mới nhất và các thực hành tốt nhất nhằm đạt được hiệu suất tối ưu, hiệu quả năng lượng và tính bền vững trong máy ép đùn ống PE.

1-Các Đổi mới Công nghệ trong Máy Ép đùn Ống PE

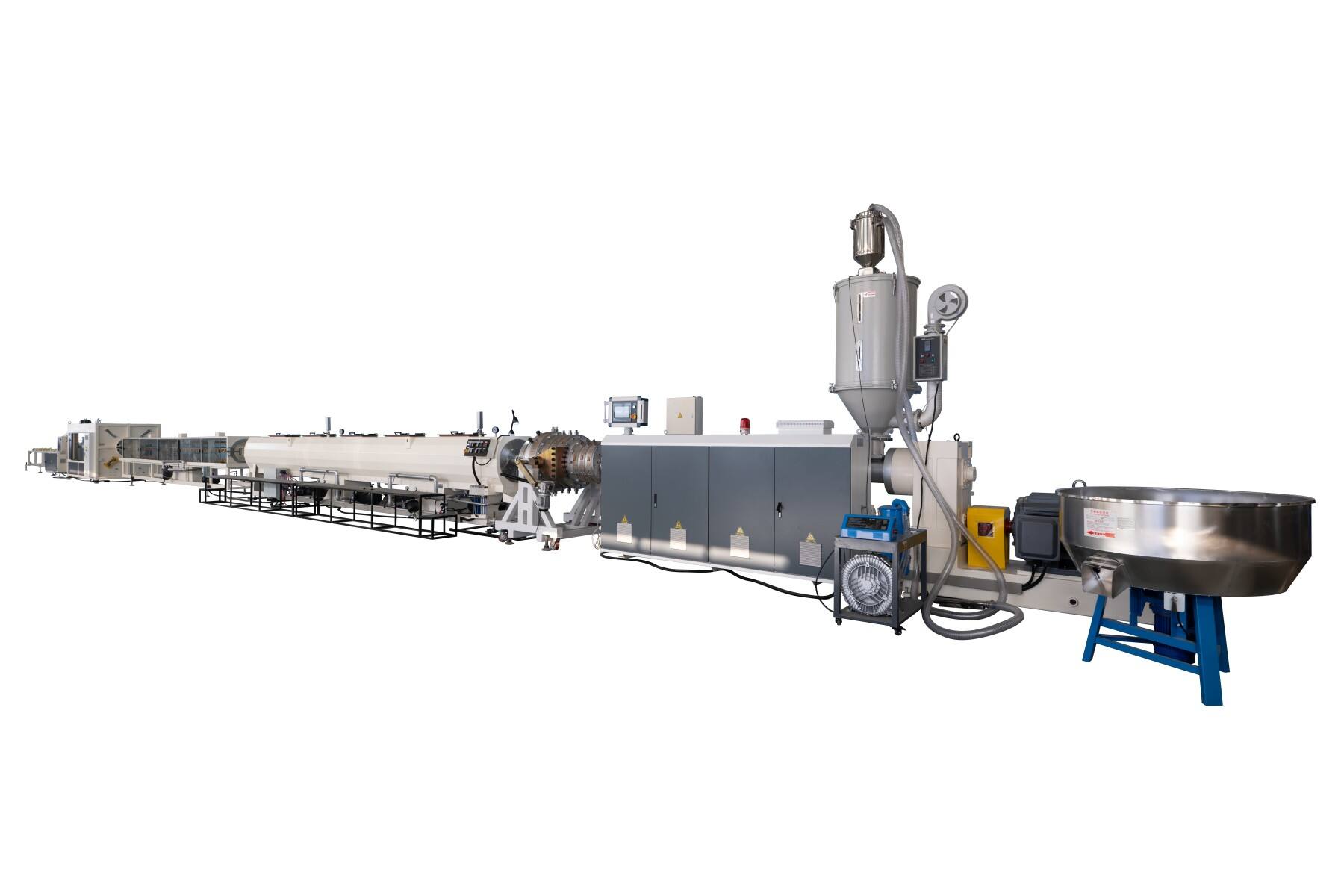

Các dây chuyền đùn ống PE hiện đại đã phát triển đáng kể trong vòng năm năm trở lại đây, với việc giới thiệu các công nghệ tiên tiến nhằm nâng cao hiệu suất đồng thời giảm thiểu tác động đến môi trường. Trong số những cải tiến nổi bật nhất có:

• Hiệu suất năng lượng: Một trong những cải thiện đáng kể nhất trong lĩnh vực đùn ống PE chính là hiệu suất năng lượng. Các dây chuyền đùn hiện nay được tích hợp động cơ đồng bộ nam châm vĩnh cửu IE5+ giúp tiết kiệm tới 18% năng lượng so với các công nghệ động cơ cũ. Bộ gia nhiệt khuôn sử dụng tia hồng ngoại sóng ngắn cũng đã trở thành tiêu chuẩn, cho phép thời gian làm nóng nhanh hơn (lên đến 70%) đồng thời giảm tiêu thụ năng lượng tới 40%. Ngoài ra, các hệ thống thu hồi nhiệt còn tận dụng nhiệt thải từ quá trình đùn để làm nóng sơ bộ vật liệu, từ đó tiếp tục nâng cao hiệu quả sử dụng năng lượng. Nhờ vậy, các máy móc hàng đầu hiện nay có thể vận hành ở mức tiêu thụ năng lượng thấp tới 0,18 kWh/kg, thiết lập một tiêu chuẩn mới về tính bền vững trong ngành.

• Đùn đa lớp: Khả năng sản xuất ống nhiều lớp đã cách mạng hóa quy trình sản xuất ống PE. Công nghệ đùn đồng cho phép tạo ra các ống với các lớp vật liệu khác nhau nhằm nâng cao các đặc tính hiệu suất. Ví dụ, các ống có lớp ngăn cản oxy (EVOH) hoặc được gia cố bằng sợi thủy tinh sẽ có độ bền cao hơn và khả năng chống lại các yếu tố môi trường bên ngoài tốt hơn, khiến chúng trở nên lý tưởng cho các ứng dụng đòi hỏi khắt khe như hệ thống sưởi khu vực. Những đổi mới này cho phép các nhà sản xuất tùy chỉnh các đặc tính của ống, dẫn đến độ bền và chức năng được cải thiện.

• Sản xuất ống đường kính lớn: Nhu cầu ngày càng tăng đối với các ống có đường kính lớn (trên 1600 mm) dùng trong các dự án cơ sở hạ tầng đã thúc đẩy việc phát triển các dây chuyền đùn tiên tiến, có khả năng sản xuất ống PE đường kính lớn lên đến 2600 mm. Các dây chuyền này sử dụng cấu hình đùn đôi và ba trục, đồng thời tích hợp tháp làm nguội bên trong hỗ trợ chân không để rút ngắn thời gian làm nguội và tăng tốc độ sản xuất. Hiện nay, các hệ thống hoàn toàn tự động đảm nhận việc xếp chồng và sắp xếp các ống lớn này, giúp giảm chi phí lao động và cải thiện độ an toàn trong vận hành.

• Tích hợp Công nghiệp 4.0: Ngành sản xuất dây chuyền ép đùn ống PE đang áp dụng các công nghệ sản xuất thông minh. Việc tích hợp cảm biến IoT, hệ thống giám sát thời gian thực và các công nghệ bảo trì dự đoán giúp tối ưu hóa hiệu quả vận hành và giảm thời gian ngừng hoạt động. Các bảng điều khiển OEE (Hiệu suất Tổng thể của Thiết bị) toàn dây chuyền cho phép nhà sản xuất xác định và giải quyết các điểm nghẽn, trong khi các hệ thống bảo trì dự đoán điều khiển bằng AI sử dụng dữ liệu từ cảm biến để dự báo các sự cố máy móc tiềm tàng trước khi chúng xảy ra, giảm thiểu gián đoạn.

2. Tính bền vững và Tích hợp nền kinh tế tuần hoàn

• Thu Hồi Năng Lượng và Tối Thiểu Hóa Chất Thải: Các dây chuyền đùn ống PE hiện nay được tích hợp hệ thống thu hồi năng lượng tiên tiến, tận dụng nhiệt sinh ra trong quá trình đùn để sấy vật liệu hoặc phục vụ các chức năng khác. Điều này làm giảm nhu cầu về nguồn năng lượng bên ngoài và cắt giảm chi phí vận hành. Ngoài ra, các hệ thống giám sát thời gian thực giúp giảm thiểu chất thải vật liệu bằng cách đảm bảo việc định lượng chính xác nhựa polyethylene, tối ưu hóa việc sử dụng nguyên liệu và giảm sản xuất phế phẩm.

• Tích hợp vật liệu tái chế: Nhiều nhà sản xuất hiện nay đang tích hợp polyethylene tái chế (rHDPE) vào các dây chuyền đùn ép của họ. Bằng cách xử lý chất thải polyethylene từ hộ gia đình và công nghiệp, các nhà sản xuất giảm sự phụ thuộc vào nguyên liệu mới và góp phần giảm thiểu rác thải nhựa. Các hệ thống đùn ép PE hiện đại được thiết kế để xử lý vật liệu tái chế mà không làm giảm độ bền hay chất lượng của ống thành phẩm. Khả năng pha trộn lên đến 70% thành phần tái chế trong các loại ống không chịu áp lực và một số loại ống chịu áp lực trong khi vẫn duy trì tiêu chuẩn ISO 4427 là một thành tựu đáng kể về tính bền vững.

• Nguyên tắc Thiết kế Kinh tế Tuần hoàn: Các nhà sản xuất ngày càng thiết kế ống PE với mục tiêu tái chế sau khi sử dụng. Ví dụ, việc sử dụng cùng một cấp độ PE cho các sọc đánh dấu đảm bảo rằng các ống có thể được tách dễ dàng vào cuối vòng đời để tái chế. Hơn nữa, một số nhà sản xuất đã áp dụng chương trình thu hồi ống, nhằm đảm bảo rằng các ống PE cũ được trả về nhà máy để xử lý lại và sử dụng trong sản xuất mới. Cách tiếp cận khép kín này giảm đáng kể lượng chất thải và hỗ trợ nền kinh tế tuần hoàn.

Khi các ngành công nghiệp ngày càng chú trọng đến tính bền vững, lĩnh vực đùn ống PE đang áp dụng các thực hành phù hợp với mô hình kinh tế tuần hoàn, tập trung vào việc giảm chất thải, tái sử dụng vật liệu và tái chế sản phẩm vào cuối vòng đời.

3. Các Thực hành Tốt Nhất để Tối ưu Hiệu suất

Để đạt hiệu suất tối đa và tính bền vững, các nhà sản xuất phải tuân thủ một số thực hành tốt nhất:

• Quản lý Năng lượng: Cải tạo tất cả các động cơ dẫn động đùn thành động cơ IE5+ và tích hợp điều khiển tốc độ biến thiên nhằm đảm bảo sử dụng năng lượng một cách hiệu quả trong suốt quá trình đùn. Hệ thống gia nhiệt hồng ngoại theo từng vùng tiếp tục tối ưu hóa mức tiêu thụ năng lượng bằng cách chỉ làm nóng những khu vực cần thiết trên đầu khuôn.

• Tối đa Hóa Việc Sử Dụng Vật Liệu Tái Chế: Để đảm bảo vật liệu tái chế đạt tiêu chuẩn yêu cầu, các đơn vị sấy và khử nhiễm chuyên dụng là yếu tố thiết yếu. Các đơn vị này giúp loại bỏ tạp chất khỏi polyethylene tái chế, đảm bảo vật liệu duy trì được tính chất cơ học và phù hợp cho sản xuất ống chất lượng cao.

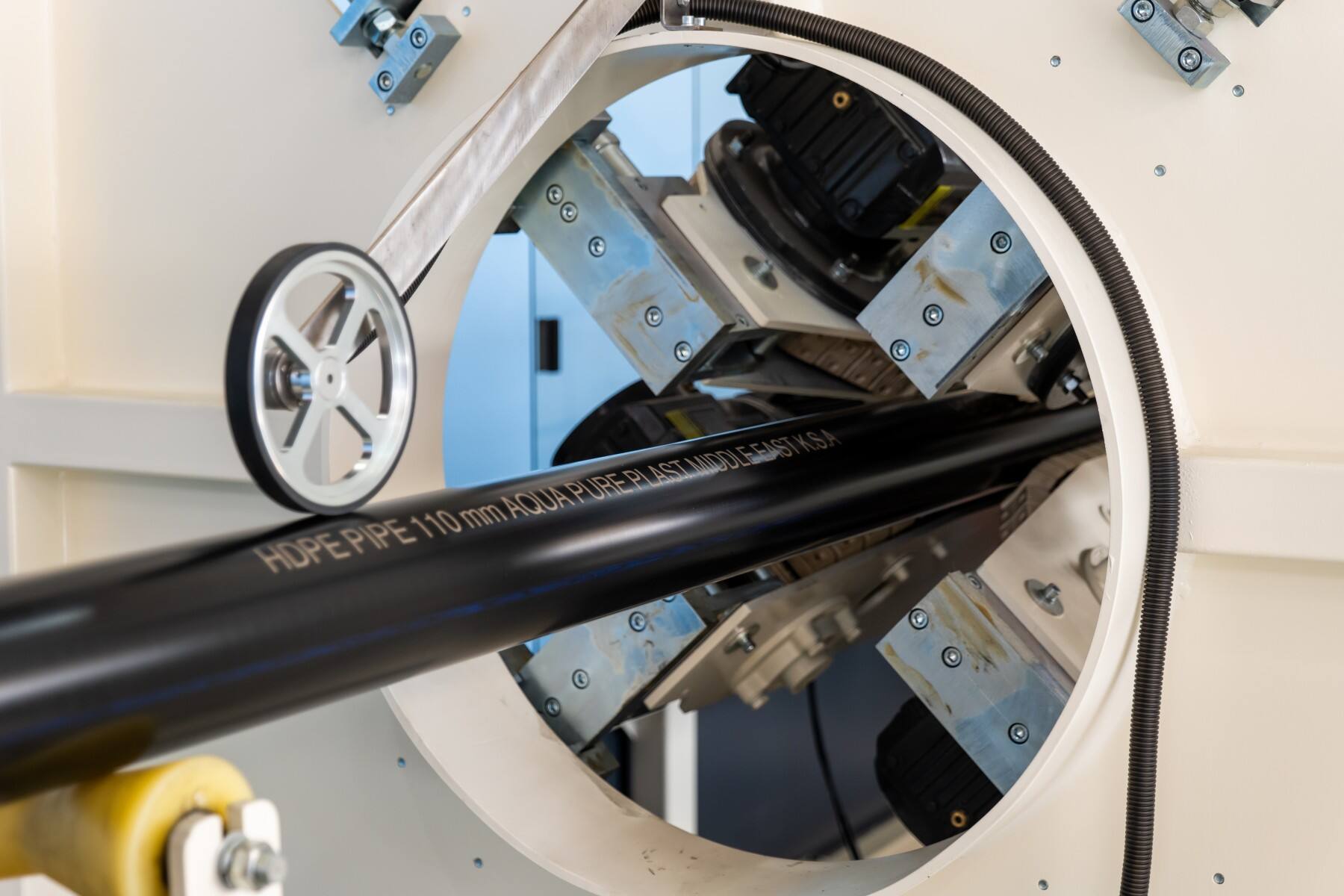

• Giảm thiểu chất thải và Tối ưu hóa quy trình: Các máy quét độ dày thành ống bằng sóng siêu âm hoặc tia laser theo thời gian thực và hệ thống căn chỉnh khuôn tự động cho phép kiểm soát chính xác kích thước ống, giảm độ dày thành ống từ 3–5% mà không vượt ra ngoài dung sai. Phế liệu khởi động được nghiền ngay lập tức và đưa trở lại máy đùn để tái chế, đảm bảo lượng chất thải được giảm thiểu trong suốt quá trình sản xuất.

• Bảo trì dự đoán và Công nghệ thông minh: Việc tích hợp cảm biến IoT trên các máy đùn và các bộ phận quan trọng khác giúp dự đoán các sự cố tiềm ẩn trước khi chúng xảy ra. Cách tiếp cận chủ động này trong bảo trì làm giảm thời gian ngừng hoạt động ngoài kế hoạch và hỗ trợ tối ưu hóa hiệu quả vận hành.

• Nâng cao năng lực vận hành và Đào tạo: Sử dụng mô phỏng thực tế ảo (VR) để đào tạo nhân viên vận hành giúp nhân sự mới đạt được năng suất tối đa trong vài ngày thay vì vài tháng. Ngoài ra, các hệ thống Giao diện Người - Máy (HMI) thống nhất trên toàn bộ dây chuyền đùn giúp giảm sai sót do con người và cải thiện tính nhất quán trong sản xuất.

4. Triển vọng cho Tương lai (2026–2030)

Nhìn về tương lai, ngành công nghiệp đùn ống PE dự kiến sẽ tiếp tục phát triển mạnh mẽ:

• Chứng nhận Cradle-to-Cradle: Ngành công nghiệp được kỳ vọng sẽ hướng tới việc theo dõi đầy đủ dấu chân các-bon từ cradle-to-cradle, đảm bảo toàn bộ vòng đời của ống PE, từ sản xuất đến xử lý, đều trung hòa các-bon.

• Ống đạt chuẩn Hydrogen: Nhu cầu về mạng lưới phân phối hydro đang gia tăng, và các loại ống PE100-RC không chứa muội than, có thể được phát hiện bằng phương pháp từ tính hoặc GPR, đang được phát triển để đáp ứng nhu cầu này.

• Ống với hàm lượng tái chế 100%: Đến năm 2030, nhiều dây chuyền đùn ống PE sẽ có khả năng sản xuất ống từ 100% vật liệu tái chế mà không làm giảm hiệu suất, phù hợp với các tiêu chuẩn ngành mới nổi như EU CBAM và ISO 14067.