দেশ: ভিয়েতনাম। আমাদের কারখানায় প্রথম সফর: ২০১৮-০৯-২০। ২০মিমি – ৬৩মিমি ডুয়াল পিভিসি পাইপের জন্য পিভিসি পাইপ এক্সট্রুশন লাইন নিয়ে আলোচনার জন্য সভা: প্রযুক্তি, চলমান মেশিন এবং অন্যান্য তথ্য নিয়ে আলোচনার জন্য ২ দিন। এটি গ্রাহকের প্রথ...

দেশ: ভিয়েতনাম

আমাদের কারখানায় প্রথম সফর: ২০১৮-০৯-২০

পিভিসি পাইপ এক্সট্রুশন লাইন, ডুয়াল পিভিসি পাইপ: 20মিমি – 63মিমি প্রযুক্তি, মেশিনগুলির কার্যকারিতা এবং অন্যান্য তথ্য নিয়ে আলোচনার জন্য 2 দিনের বৈঠক। পাইপ শিল্পে গ্রাহকের এটি প্রথম বিনিয়োগ, এই প্রকল্প শুরু করার জন্য গ্রাহক প্রায় 2 বছর ধরে বাজারে গবেষণা করেছেন। আমরা আগে ভিয়েতনামে 2 বার গ্রাহকের সাথে দেখা করেছিলাম, এবং গ্রাহক সরবরাহকারী নির্বাচন করার কথা ভেবেছিলেন। 2018 সালে, গ্রাহক আমাদের কারখানা পরিদর্শনে আসেন, আমাদের সমৃদ্ধ অভিজ্ঞতার ভিত্তিতে, আমরা তাকে বিস্তারিত প্রকল্পের কেস এবং কাঁচামালের সূত্র নির্দেশনা সরবরাহ করেছিলাম। মে, 2019-এ গ্রাহক এই প্রকল্প চালু করার সিদ্ধান্ত নেন।

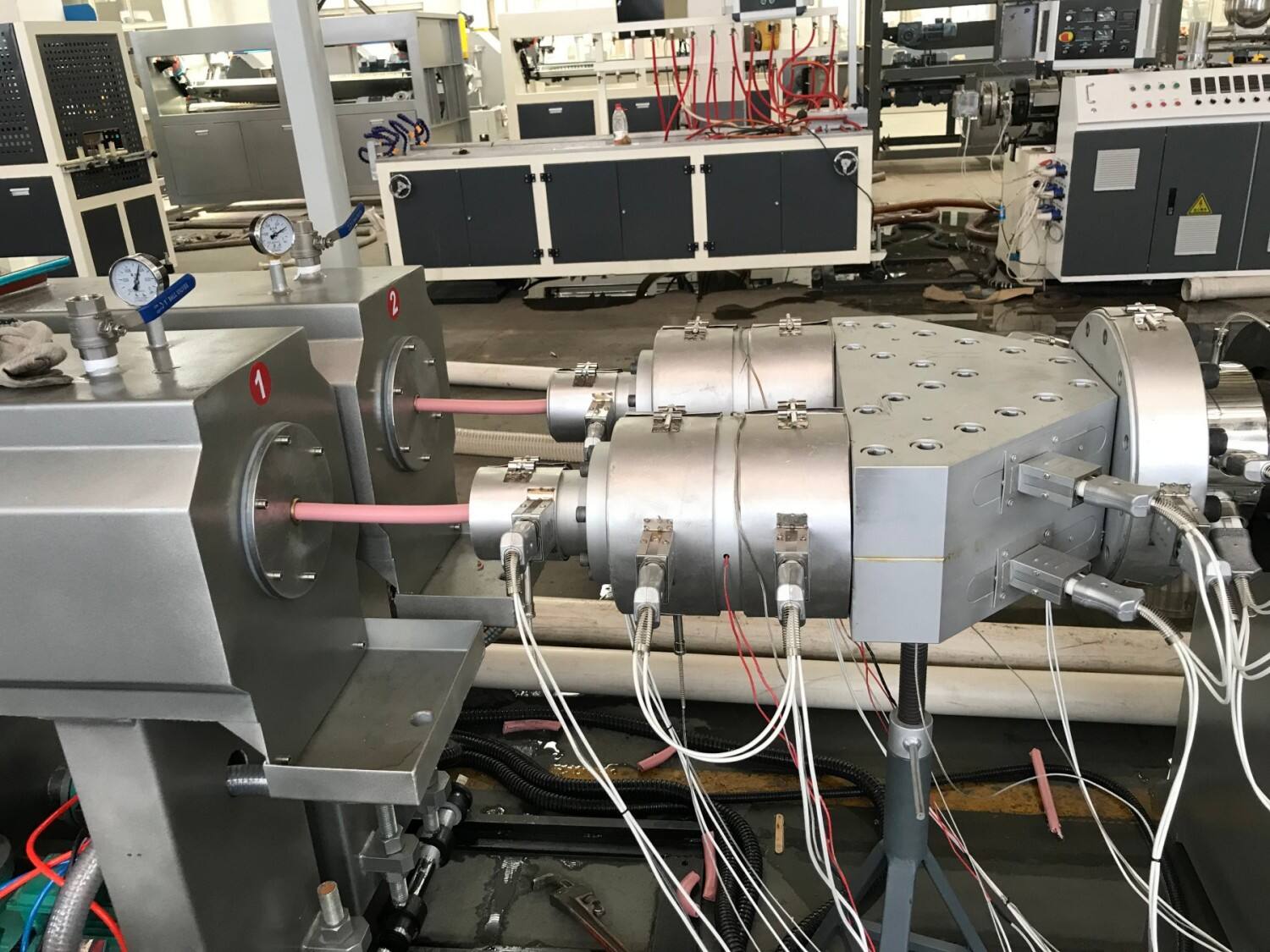

2019 সালের 5 আগস্ট, গ্রাহক চলমান মেশিনগুলি পরীক্ষা করার জন্য আমাদের কারখানায় আসেন। একদিন আমরা এক্সট্রুশন লাইন এবং বেলিং মেশিনসহ সম্পূর্ণ উৎপাদন লাইন পরীক্ষা করি।

পিভিসি পাইপ উৎপাদন লাইন একটি স্বয়ংক্রিয় উৎপাদন লাইন যা কাঁচামাল প্রক্রিয়াকরণ, গলিত নিষ্কাশন, আকৃতি প্রদান ও গঠন, টান কেটিং, পরীক্ষা এবং স্ট্যাকিং একীভূত করে। এটি মূলত পিভিসি-ইউ, পিভিসি-এম, পিভিসি-সি এবং অন্যান্য ধরনের প্লাস্টিক পাইপ তৈরি করতে ব্যবহৃত হয়, যা জল সরবরাহ ও নিষ্কাশন, পৌর প্রকৌশল, ভবনের তারকাজ এবং কৃষি সেচের মতো ক্ষেত্রগুলিতে ব্যাপকভাবে ব্যবহৃত হয়। সম্পূর্ণ উৎপাদন লাইনটি মডিউলার ডিজাইন অনুসরণ করে, যা পাইপের মাপকাত এবং উৎপাদন চাহিদা অনুযায়ী নমনীয়ভাবে কনফিগার করা যায় এবং এটি স্থিতিশীলতা, দক্ষতা এবং বুদ্ধিমত্তার বৈশিষ্ট্য বহন করে।

১। কোর উপাদান, সিস্টেম এবং ফাংশন

সম্পূর্ণ পিভিসি পাইপ উৎপাদন লাইনটি পাঁচটি প্রধান অংশ নিয়ে গঠিত: কাঁচামাল প্রাথমিক প্রক্রিয়াকরণ ইউনিট, নিষ্কাশন প্রধান ইউনিট, গঠন ও আকৃতি প্রদান ইউনিট, টান কেটিং ইউনিট এবং পরীক্ষা ও স্ট্যাকিং ইউনিট। প্রতিটি ইউনিট সমন্বিতভাবে কাজ করে কাঁচামাল থেকে প্রস্তুত পাইপ পর্যন্ত সম্পূর্ণ প্রক্রিয়ার স্বয়ংক্রিয় উৎপাদন নিশ্চিত করে।

পাইপের গুণমান নিশ্চিত করার জন্য কাঁচামাল প্রি-ট্রিটমেন্ট ইউনিট একটি পূর্বশর্ত, যার মধ্যে মূলত হাই-স্পিড মিক্সার, কোল্ড ও হট মিক্সিং ইউনিট এবং অটোমেটিক ফিডিং সিস্টেম অন্তর্ভুক্ত থাকে।

হাই-স্পিড মিক্সার: ফর্মুলা অনুযায়ী পিভিসি রেজিন পাউডার, স্টেবিলাইজার, প্লাস্টিসাইজার, ফিলার, রঞ্জক এবং অন্যান্য সহায়ক উপকরণগুলি মিশ্রিত করা হয়। উচ্চ গতির মিশ্রণ ও সিয়ারিংয়ের মাধ্যমে উপাদানের তাপমাত্রা 110-120 ℃ তে উন্নীত করা হয় যাতে প্রতিটি উপাদান সমভাবে ছড়িয়ে পড়ে;

কোল্ড ও হট মিক্সিং ইউনিট: হট মিক্সড উপাদান কোল্ড মিক্সিং মেশিনে প্রবেশ করে এবং 40-50 ℃ তাপমাত্রায় ঠান্ডা করা হয়, উচ্চ তাপমাত্রায় উপাদান একত্রিত হওয়া এড়ানো হয় এবং উপাদানের শীতলীকরণ ও শুষ্ককরণ সম্পন্ন হয়;

অটোমেটিক ফিডিং সিস্টেম: ভ্যাকুয়াম ফিডিং মেশিন ব্যবহার করে মিশ্রিত উপাদানগুলি নির্ভুলভাবে এক্সট্রুডার হপারে স্থানান্তরিত হয়, এবং সম্পূর্ণ প্রক্রিয়াটি ধুলো নিঃসরণহীন আবদ্ধ থাকে। ফিডিং নির্ভুলতার ত্রুটি ≤ 1%।

এক্সট্রুশন হোস্ট ইউনিট হল উৎপাদন লাইনের কেন্দ্রীয় শক্তি উৎস, এবং প্রচলিত কনফিগারেশন হল কোণাকার ডবল-পেঁচ এক্সট্রুডার, যা পিভিসি উপকরণগুলির উচ্চ সান্দ্রতা এবং কম তরলতার বৈশিষ্ট্যের জন্য উপযুক্ত।

পেঁচ এবং ব্যারেল: 38CrMoAlA খাদ উপকরণ দিয়ে তৈরি, নাইট্রাইডিং চিকিত্সার পরে পৃষ্ঠের কঠোরতা HV900 বা তার বেশি, এবং চমৎকার ক্ষয় ও ক্ষতির প্রতিরোধ ক্ষমতা রয়েছে; কোণাকার ডবল-পেঁচের অসম দূরত্ব এবং গভীরতার ডিজাইন উপকরণগুলির জোরপূর্বক পরিবহন, সম্পূর্ণ প্লাস্টিকীকরণ এবং স্থিতিশীল এক্সট্রুশন অর্জন করতে পারে, উপকরণের অবক্ষয় এড়াতে কার্যকরভাবে সাহায্য করে;

তাপমাত্রা নিয়ন্ত্রণ ব্যবস্থা: অঞ্চল-নিরপেক্ষ তাপমাত্রা নিয়ন্ত্রণ গ্রহণ করে, উপাদান সিলিন্ডারটি খাদ্য অংশ, সংকোচন অংশ, গলন অংশ এবং সমসংস্থ অংশে বিভক্ত করা হয়, যার তাপমাত্রা নিয়ন্ত্রণের পরিসর 140-190 ℃ এবং তাপমাত্রা নিয়ন্ত্রণের নির্ভুলতা ± 1 ℃; মেশিনের মাথায় গলিত চাপ প্রকৃত সময়ে নজরদারি করার জন্য একটি চাপ সেন্সর সজ্জিত থাকে, যা এক্সট্রুশন স্থিতিশীলতা নিশ্চিত করে;

ড্রাইভ সিস্টেম: 15-160kW শক্তি পরিসরের সহ একটি পরিবর্তনশীল ফ্রিকোয়েন্সি গতি নিয়ন্ত্রণ মোটর সহ সজ্জিত, পাইপের নির্দিষ্টকরণ অনুযায়ী এক্সট্রুশন গতি সামঞ্জস্য করা যায়, এবং এক্সট্রুশন আয়তনের পরিসর 50-1000kg/h।

গঠন ও আকৃতি নির্ধারণ ইউনিট পাইপের মাত্রার নির্ভুলতা এবং পৃষ্ঠের গুণমান নির্ধারণ করে, যা মূলত এক্সট্রুশন ছাঁচ, ভ্যাকুয়াম সাইজিং বাক্স এবং শীতল জল ট্যাঙ্ক দ্বারা গঠিত।

এক্সট্রুশন ছাঁচ: একটি নিবেদিত সর্পিল ডাই হেড ব্যবহার করে, প্রবাহ চ্যানেলটি স্ট্রিমলাইনড ডিজাইন দ্বারা অপ্টিমাইজ করা হয়েছে, এবং গলিত প্রবাহ নিরেট কোণার ছাড়াই মসৃণ হয়। এটি φ 16 থেকে φ 800mm পর্যন্ত বিভিন্ন ব্যাসের পাইপের উৎপাদনের জন্য উপযোগী হতে পারে; ছাঁচের উপাদান উচ্চমানের ছাঁচ ইস্পাত, যা পালিশ করা এবং ক্রোম প্লেট করা হয়েছে, এবং Ra0.2 μm পৃষ্ঠের মসৃণতা নিশ্চিত করে, যা পাইপের বাইরের দেয়ালকে মসৃণ রাখে;

ভ্যাকুয়াম সাইজিং বাক্স: ভ্যাকুয়াম অ্যাডসর্পশন আকৃতি প্রযুক্তি ব্যবহার করে, ভ্যাকুয়াম মাত্রা -0.04~-0.08MPa পরিসরের মধ্যে সমন্বয় করা যেতে পারে। ভ্যাকুয়াম নেগেটিভ চাপের মাধ্যমে পাইপের বাইরের দেয়ালটি সাইজিং খোলসের সাথে আটকানো হয়, এবং বাক্সের ভিতরে পরিভ্রমণকারী শীতল জলের সংমিশ্রণে পাইপের দ্রুত শীতলীকরণ এবং আকৃতি নিশ্চিত করা হয়, যা ± 0.3% ব্যাস নির্ভুলতা অর্জন করে;

শীতল জল ট্যাঙ্ক: বহু-পর্যায়ের শীতলকরণ অঞ্চলে বিভক্ত, জলের তাপমাত্রার ঢাল দ্বারা নিয়ন্ত্রিত, ঘরের তাপমাত্রা থেকে ধীরে ধীরে নিম্ন তাপমাত্রায় শীতল করা হয় যাতে হঠাৎ শীতল হওয়ার ফলে অত্যধিক অভ্যন্তরীণ চাপের কারণে পাইপগুলি ফাটা না যায়। শীতল করা পাইপগুলি স্থিতিশীল আকৃতি ধারণ করে এবং বিকৃত বা বাঁকানো হয় না।

ট্রাকশন কাটিং ইউনিটটি পাইপের নির্দিষ্ট দৈর্ঘ্যে সমান পরিবহন এবং নির্ভুল কাটিং বাস্তবায়ন করে, যার মধ্যে রয়েছে বহু-ক্লো ট্রাকশন মেশিন এবং সার্ভো কাটিং মেশিন।

বহু-ক্লো ট্রাকশন মেশিন: একটি রেল বা রোলার ট্রাকশন গঠন গৃহীত হয়, ট্রাকশন বল সমান এবং সামঞ্জস্যযোগ্য, ট্রাকশন গতি 0.5-10মিমি/মিনিট, যা পাইপের সমান প্রাচীরের পুরুত্ব নিশ্চিত করতে এক্সট্রুজন গতির সাথে সঠিকভাবে মিলিত হয়; পাইপের টান এবং বিকৃতি প্রতিরোধের জন্য টেনশন নিয়ন্ত্রণ ব্যবস্থা সহ সজ্জিত;

সার্ভো কাটিং মেশিন: দুটি প্রকারে বিভক্ত: ফ্লাইং ছুরি কাটা এবং গ্রহীয় কাটা। ছোট ক্যালিবারের পাইপগুলি ফ্লাইং ছুরি দিয়ে কাটা হয়, যেখানে বড় ক্যালিবারের পাইপগুলি গ্রহীয় কাটার মাধ্যমে কাটা হয়। স্পর্শ পর্দার মাধ্যমে কাটার দৈর্ঘ্য স্বাধীনভাবে সেট করা যায়, এবং কাটার নির্ভুলতা ≤± 2 মিমি। কাটার প্রক্রিয়ায় খাড়া ও ভাঙা প্রান্ত থাকে না এবং কাটার তল মসৃণ হয়। এটি স্বয়ংক্রিয় গণনা ফাংশনকে সমর্থন করে।

পরীক্ষণ এবং স্ট্যাকিং ইউনিট, চূড়ান্ত পণ্যের মান এবং পরবর্তী গুদামজাতকরণ নিয়ন্ত্রণের একটি গুরুত্বপূর্ণ ধাপ হিসাবে, এটিতে অন্তর্ভুক্ত রয়েছে একটি অনলাইন পরীক্ষণ ব্যবস্থা এবং একটি স্বয়ংক্রিয় স্ট্যাকিং মেশিন।

অনলাইন পরীক্ষণ ব্যবস্থা: প্রাচীরের পুরুত্ব পরীক্ষক, বাহ্যিক ব্যাস পরীক্ষক এবং চাপ পরীক্ষণ মেশিনকে একত্রিত করে, পাইপগুলির প্রাচীর পুরুত্বের সমানভাবে ছড়ানো, বাহ্যিক ব্যাসের বিচ্যুতি এবং চাপ শক্তি সম্পর্কে বাস্তব-সময়ে নজরদারি করে এবং অযোগ্য পণ্যগুলিকে স্বয়ংক্রিয়ভাবে চিহ্নিত ও সরিয়ে দেয়;

স্বয়ংক্রিয় স্ট্যাকিং মেশিন: কাটা পাইপগুলি একটি কনভেয়র লাইনের মাধ্যমে স্ট্যাকিং এলাকায় পাঠানো হয় এবং সেট করা পরিমাণ অনুযায়ী রোবোটিক বাহু দ্বারা সুন্দরভাবে স্ট্যাক করা হয়। ম্যানুয়াল শ্রমের চাপ কমাতে এবং সঞ্চয় দক্ষতা উন্নত করতে স্ট্যাকিং উচ্চতা সামঞ্জস্য করা যাবে।

২। কাজের প্রবাহ

• উপাদান মিশ্রণ: ফর্মুলা অনুযায়ী, PVC রজন এবং বিভিন্ন যোগ করা উপাদানগুলি একটি হাই-স্পিড মিক্সারে প্রবেশ করানো হয়, নির্ধারিত তাপমাত্রায় গরম মিশ্রণ করা হয়, এবং তারপর একটি কোল্ড মিক্সারে স্থানান্তরিত করে ঠান্ডা করা হয় একটি সমান শুষ্ক মিশ্রণ পাওয়ার জন্য;

• স্বয়ংক্রিয় খাওয়ানো: ভ্যাকুয়াম ফিডিং মেশিনটি শুষ্ক মিশ্রিত উপাদানটিকে এক্সট্রুডার হোস্টের হপারে পরিবহন করে;

• গলিত এক্সট্রুশন: একটি টুইন-স্ক্রু এক্সট্রুডারে উপাদানটিকে তাপ, অপবর্তন এবং প্লাস্টিসাইজ করা হয় একটি সমান গলিত তৈরি করতে, যা একটি ঢালের মাধ্যমে টিউবুলার বিলেটে এক্সট্রুড হয়;

• আকৃতির শীতলতা: নলাকার বিলেটটি ভ্যাকুয়াম সাইজিং বাক্সে প্রবেশ করে এবং ঋণাত্মক চাপ অধিশোষণ ও শীতল জলের মাধ্যমে আকৃতি প্রাপ্ত হয়। এরপর জল শীতল ট্যাঙ্কে বহু-পর্যায়ে শীতল করে শক্ত নলের উপাদান তৈরি করা হয়;

• ট্র্যাকশন কাটিং: বহু-ক্লো ট্র্যাকশন মেশিনটি নলটি সমানভাবে টেনে নেয়, এবং সার্ভো কাটিং মেশিনটি পূর্বনির্ধারিত দৈর্ঘ্য অনুযায়ী সঠিকভাবে কাটে;

• পরীক্ষা ও স্তূপায়ন: অনলাইন পরীক্ষা ব্যবস্থাটি গুণগত মান পরীক্ষা সম্পন্ন করে, এবং যোগ্য নলগুলি স্বয়ংক্রিয় স্তূপায়ন মেশিন দ্বারা শ্রেণীবদ্ধ ও স্তূপায়িত হয়, প্যাকেজ করা হয় এবং সংরক্ষিত হয়।