ประเทศ: เวียดนาม ครั้งแรกที่มาเยี่ยมชมโรงงานของเรา: 2018-09-20 การประชุมเพื่อหารือเกี่ยวกับสายการอัดรีดท่อพีวีซี ท่อพีวีซีสองชนิด: 20 มม. – 63 มม. ใช้เวลา 2 วันในการพูดคุยเรื่องเทคโนโลยี การเดินเครื่องจักร และข้อมูลอื่นๆ นี่เป็นครั้งแรกของลูกค้า...

ประเทศ: เวียดนาม

ครั้งแรกที่มาเยี่ยมชมโรงงานของเรา: 2018-09-20

การประชุมเพื่อหารือเกี่ยวกับสายการอัดรีดท่อพีวีซี ท่อพีวีซีคู่ขนาด 20 มม. – 63 มม. เป็นเวลา 2 วัน เพื่อพูดคุยในเรื่องเทคโนโลยี เครื่องจักรที่กำลังทำงาน และข้อมูลอื่นๆ โครงการนี้เป็นการลงทุนครั้งแรกของลูกค้าในอุตสาหกรรมท่อ ซึ่งก่อนจะเริ่มต้นโครงการนี้ ลูกค้าได้ทำการศึกษาตลาดมาประมาณ 2 ปี เราเคยพบกับลูกค้ามาแล้ว 2 ครั้งในเวียดนาม และลูกค้าก็ได้พิจารณาเลือกผู้จัดจำหน่าย ในปี 2018 ลูกค้าได้มาเยี่ยมชมโรงงานของเรา โดยอาศัยประสบการณ์อันยาวนานของเรา เราได้จัดทำตัวอย่างโครงการโดยละเอียดและแนะนำสูตรส่วนผสมของวัตถุดิบให้แก่ลูกค้า ในเดือนพฤษภาคม 2019 ลูกค้าตัดสินใจดำเนินโครงการนี้

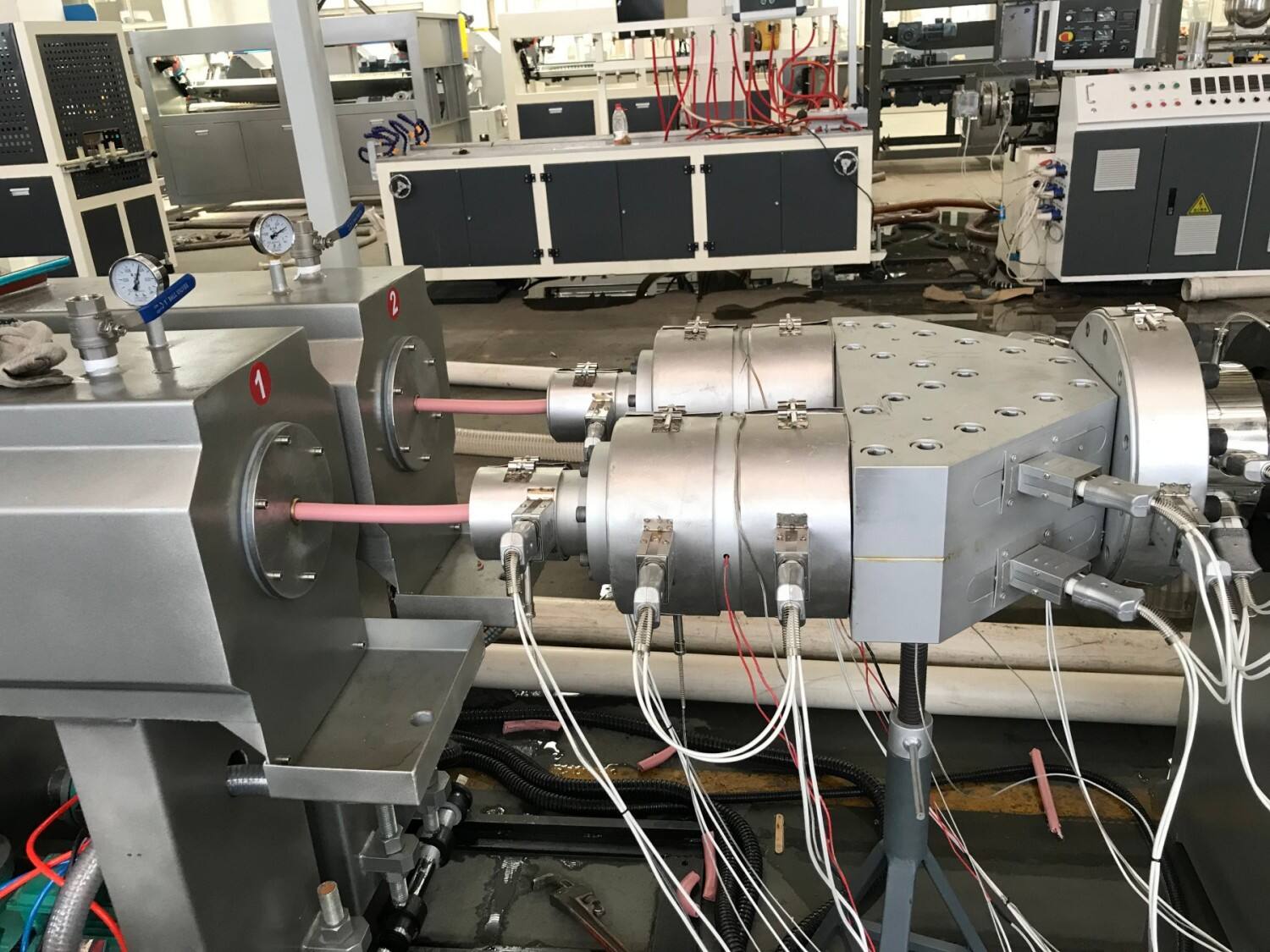

ในวันที่ 5 สิงหาคม 2019 ลูกค้าได้มาที่โรงงานของเราเพื่อตรวจสอบเครื่องจักรที่กำลังทำงาน เราได้ทดสอบสายการผลิตทั้งหมดรวมถึงสายการอัดรีดและเครื่องต่อท่อ (belling machine) เป็นเวลาหนึ่งวัน

สายการผลิตท่อพีวีซีเป็นสายการผลิตอัตโนมัติที่รวมกระบวนการต่างๆ เช่น การแปรรูกวัตถุดิบ การอัดรีดหลอมเหลว การขึ้นรูปและปรับแต่งรูปร่าง การลากตัด การทดสอบ และการจัดเรียงสินค้า เหมาะสำหรับการผลิตท่อพลาสติกชนิดต่างๆ เช่น PVC-U, PVC-M, PVC-C และซีรีส์อื่นๆ ซึ่งใช้กันอย่างแพร่หลายในด้านต่างๆ เช่น การจ่ายน้ำและระบายน้ำ งานวิศวกรรมเทศบาล การเดินสายไฟในอาคาร และการชลประทานทางการเกษตร สายการผลิตทั้งหมดใช้การออกแบบแบบโมดูลาร์ สามารถกำหนดค่าได้อย่างยืดหยุ่นตามข้อกำหนดของขนาดท่อและความต้องการผลผลิต และมีคุณสมบัติเด่นในด้านความเสถียร ประสิทธิภาพ และความอัจฉริยะ

1. ส่วนประกอบหลัก ระบบ และฟังก์ชัน

สายการผลิตท่อพีวีซีทั้งหมดประกอบด้วยห้าส่วนหลัก ได้แก่ หน่วยเตรียมวัตถุดิบ หน่วยเครื่องอัดรีดหลัก หน่วยขึ้นรูปและกำหนดรูปร่าง หน่วยดึงและตัด และหน่วยตรวจสอบและจัดเรียงสินค้า แต่ละหน่วยทำงานร่วมกันอย่างสอดคล้อง เพื่อให้เกิดกระบวนการผลิตอัตโนมัติเต็มรูปแบบ ตั้งแต่วัตถุดิบไปจนถึงท่อสำเร็จรูป

หน่วยการเตรียมวัตถุดิบเบื้องต้นเป็นข้อกำหนดเบื้องต้นเพื่อให้มั่นใจในคุณภาพของท่อ โดยประกอบด้วยเครื่องผสมความเร็วสูง หน่วยผสมร้อน-เย็น และระบบป้อนวัสดุอัตโนมัติ

เครื่องผสมความเร็วสูง: ผสมผงเรซินพีวีซี สารคงสภาพ ตัวทำให้อ่อนตัว สารเติมแต่ง สี และวัสดุช่วยเสริมอื่นๆ ตามอัตราส่วนสูตร โดยภายใต้การกวนและเฉือนที่ความเร็วสูง อุณหภูมิของวัสดุจะเพิ่มขึ้นถึง 110-120 ℃ เพื่อให้ส่วนประกอบทุกชนิดกระจายตัวอย่างสม่ำเสมอ

หน่วยผสมร้อน-เย็น: วัสดุที่ผ่านการผสมร้อนจะถูกนำเข้าสู่เครื่องผสมเย็นเพื่อลดอุณหภูมิลงเหลือ 40-50 ℃ เพื่อหลีกเลี่ยงการจับตัวเป็นก้อนจากอุณหภูมิสูง และเพื่อให้กระบวนการระบายความร้อนและทำให้แห้งเสร็จสมบูรณ์

ระบบป้อนวัสดุอัตโนมัติ: โดยใช้เครื่องป้อนแบบสุญญากาศ วัสดุที่ผสมแล้วจะถูกส่งไปยังฮอบเปอร์เครื่องอัดรีดอย่างแม่นยำ โดยกระบวนการทั้งหมดเป็นระบบปิดไม่มีการรั่วซึมของฝุ่น ความคลาดเคลื่อนของความแม่นยำในการป้อนวัสดุ ≤ 1%

หน่วยโฮสต์อัดรีดเป็นแหล่งกำเนิดพลังงานหลักของสายการผลิต โดยทั่วไปจะใช้เครื่องอัดรีดแบบสกรูคู่ทรงกรวย ซึ่งเหมาะกับลักษณะของวัสดุพีวีซีที่มีความหนืดสูงและไหลได้ต่ำ

สกรูและบาร์เรล: ทำจากวัสดุโลหะผสม 38CrMoAlA มีความแข็งผิวระดับ HV900 ขึ้นไปหลังผ่านกระบวนการไนไตรด์ จึงทนต่อการสึกหรอและการกัดกร่อนได้ดีเยี่ยม; การออกแบบสกรูคู่ทรงกรวยที่มีระยะห่างและความลึกไม่เท่ากัน สามารถทำให้เกิดการลำเลียงแบบบังคับ การหลอมละลายอย่างสมบูรณ์ และการอัดรีดที่เสถียรของวัสดุ ช่วยป้องกันการเสื่อมสภาพของวัสดุได้อย่างมีประสิทธิภาพ

ระบบควบคุมอุณหภูมิ: ใช้การควบคุมอุณหภูมิแบบแยกโซนอย่างอิสระ โดยแบ่งกระบอกสูบวัสดุเป็นช่วงป้อนวัตถุดิบ ช่วงอัดแน่น ช่วงหลอมละลาย และช่วงทำให้สม่ำเสมอ พร้อมช่วงการควบคุมอุณหภูมิที่ 140-190 ℃ และความแม่นยำในการควบคุมอุณหภูมิ ±1 ℃; หัวเครื่องติดตั้งเซ็นเซอร์แรงดันเพื่อตรวจสอบแรงดันของเนื้อพลาสติกแบบเรียลไทม์ รับประกันความเสถียรของการอัดรีด

ระบบขับเคลื่อน: ติดตั้งมอเตอร์ปรับความเร็วด้วยความถี่ตัวแปร กำลังไฟฟ้าช่วง 15-160 กิโลวัตต์ สามารถปรับความเร็วการอัดรีดตามข้อกำหนดของท่อได้ โดยมีช่วงปริมาณการอัดรีด 50-1000 กิโลกรัม/ชั่วโมง

หน่วยขึ้นรูปและปรับแต่ง: มีบทบาทสำคัญในการกำหนดความแม่นยำของขนาดและคุณภาพผิวของท่อ ประกอบขึ้นเป็นหลักด้วยแม่พิมพ์อัดรีด กล่องปรับขนาดแบบสุญญากาศ และถังน้ำทำความเย็น

แม่พิมพ์อัดรีด: ใช้หัวตายแบบเกลียวเฉพาะทาง โดยออกแบบช่องไหลให้มีรูปทรงเรียบเพื่อเพิ่มประสิทธิภาพ ทำให้การไหลของเนื้อพลาสติกหลอมเหลวรื่นไหลดี ไม่มีมุมติดขัด สามารถปรับใช้ในการผลิตท่อที่มีเส้นผ่านศูนย์กลางต่างกันตั้งแต่ φ 16 ถึง φ 800 มม.; วัสดุแม่พิมพ์เป็นเหล็กแม่พิมพ์คุณภาพสูง ผ่านกระบวนการขัดเงาและชุบโครเมียม ผิวเรียบมีความหยาบผิว Ra0.2 μm ซึ่งช่วยให้ผนังภายนอกของท่อมีความเรียบเนียน

กล่องปรับขนาดด้วยสุญญากาศ: ใช้เทคโนโลยีการขึ้นรูปด้วยแรงดูดสุญญากาศ โดยสามารถปรับระดับสุญญากาศได้ในช่วง -0.04 ถึง -0.08 MPa ผนังภายนอกของท่อจะถูกดูดแนบเข้ากับปลอกปรับขนาดด้วยแรงดันลบจากสุญญากาศ ร่วมกับการไหลเวียนของน้ำหล่อเย็นภายในกล่อง ทำให้ท่อเย็นตัวและขึ้นรูปอย่างรวดเร็ว พร้อมความแม่นยำของเส้นผ่านศูนย์กลาง ±0.3%

ถังน้ำระบายความร้อน: แบ่งออกเป็นหลายโซนการระบายความร้อนแบบขั้นบันได โดยควบคุมตามแรงดันอุณหภูมิน้ำ ทำให้ท่อเย็นลงอย่างค่อยเป็นค่อยไปจากอุณหภูมิห้องไปยังอุณหภูมิต่ำ เพื่อป้องกันการแตกร้าวของท่อเนื่องจากความเครียดภายในที่เกิดจากการเย็นตัวเร็วเกินไป ท่อที่ผ่านกระบวนการระบายความร้อนแล้วจะมีผลการขึ้นรูปที่มั่นคง ไม่บิดงอหรือเสียรูป

หน่วยดึงและตัด: ทำให้การลำเลียงเป็นไปอย่างสม่ำเสมอ และสามารถตัดท่อได้อย่างแม่นยำตามความยาวที่กำหนด ประกอบด้วยเครื่องดึงแบบหลายกรงเล็บและเครื่องตัดแบบเซอร์โว

เครื่องดึงแบบหลายกรงเล็บ: ใช้โครงสร้างการดึงแบบรางเลื่อนหรือลูกกลิ้ง แรงดึงสม่ำเสมอและปรับได้ ความเร็วในการดึงอยู่ที่ 0.5-10 มม./นาที ซึ่งสอดคล้องกับความเร็วการอัดขึ้นรูปอย่างแม่นยำ เพื่อให้มั่นใจว่าความหนาของผนังท่อสม่ำเสมอ; พร้อมติดตั้งระบบควบคุมแรงตึงเพื่อป้องกันการยืดตัวและเสียรูปของท่อ

เครื่องตัดเซอร์โว: แบ่งออกเป็นสองประเภท ได้แก่ การตัดด้วยมีดบินและการตัดแบบดาวเคราะห์ ท่อขนาดเล็กจะใช้มีดบินในการตัด ในขณะที่ท่อขนาดใหญ่จะใช้การตัดแบบดาวเคราะห์ ความยาวในการตัดสามารถตั้งค่าได้อย่างอิสระผ่านหน้าจอสัมผัส และความแม่นยำในการตัดอยู่ในเกณฑ์ ≤±2 มม. กระบวนการตัดไม่มีเศษโลหะหรือขอบแตก และรอยตัดเรียบสม่ำเสมอ รองรับฟังก์ชันนับจำนวนอัตโนมัติ

หน่วยตรวจสอบและจัดเรียงซ้อน ถือเป็นขั้นตอนสำคัญในการควบคุมคุณภาพของผลิตภัณฑ์สำเร็จรูปและการจัดเก็บเข้าคลังสินค้าในขั้นตอนต่อไป ประกอบด้วยระบบตรวจสอบออนไลน์และเครื่องจัดเรียงซ้อนอัตโนมัติ

ระบบตรวจสอบออนไลน์: ผสานรวมเครื่องตรวจวัดความหนาของผนัง ตัวตรวจวัดเส้นผ่านศูนย์กลางภายนอก และเครื่องทดสอบแรงดัน เพื่อทำการตรวจสอบแบบเรียลไทม์ในเรื่องความสม่ำเสมอของความหนาผนัง ความเบี่ยงเบนของเส้นผ่านศูนย์กลางภายนอก และความแข็งแรงต่อแรงดันของท่อ พร้อมทั้งทำเครื่องหมายและนำผลิตภัณฑ์ที่ไม่ผ่านเกณฑ์ออกไปโดยอัตโนมัติ

เครื่องจัดเรียงอัตโนมัติ: ท่อที่ตัดแล้วจะถูกส่งไปยังพื้นที่จัดเรียงผ่านสายพานลำเลียง และถูกจัดวางอย่างเป็นระเบียบโดยหุ่นยนต์แขนกลตามจำนวนที่กำหนดไว้ ความสูงของการจัดเรียงสามารถปรับได้ เพื่อลดความเมื่อยล้าจากการทำงานด้วยแรงงานคน และเพิ่มประสิทธิภาพในการจัดเก็บ

2、 ขั้นตอนการทำงาน

• การผสมส่วนผสม: ตามสูตรที่กำหนด พีวีซีเรซินและสารเติมแต่งต่างๆ จะถูกใส่ลงในเครื่องผสมความเร็วสูง จากนั้นทำการผสมร้อนจนถึงอุณหภูมิที่ตั้งไว้ แล้วจึงถ่ายโอนไปยังเครื่องผสมเย็นเพื่อทำให้เย็นลง เพื่อให้ได้ส่วนผสมแห้งที่สม่ำเสมอ

• การป้อนวัตถุดิบอัตโนมัติ: เครื่องป้อนแบบสุญญากาศจะลำเลียงวัตถุดิบที่ผสมแห้งแล้วไปยังฮ็อปเปอร์ของเครื่องอัดรีดหลัก

• การอัดรีดละลาย: วัสดุจะถูกให้ความร้อน ตัดเฉือน และทำให้เป็นพลาสติกในเครื่องอัดรีดแบบสกรูคู่ เพื่อสร้างเป็นเนื้อหลอมที่สม่ำเสมอ ซึ่งจะถูกอัดรีดออกเป็นชิ้นงานรูปทรงท่อผ่านแม่พิมพ์

• การขึ้นรูปโดยการทำความเย็น: ท่อเปล่าเข้าสู่กล่องปรับขนาดแบบสุญญากาศ และถูกขึ้นรูปด้วยแรงดูดจากความดันลบพร้อมกับการระบายความร้อนด้วยน้ำ จากนั้นจะถูกทำให้เย็นลงหลายขั้นตอนผ่านถังน้ำทำความเย็น เพื่อสร้างวัสดุท่อแข็ง;

• การดึงและตัด: เครื่องดึงแบบหลายกรงเล็บดึงท่ออย่างสม่ำเสมอ และเครื่องตัดเซอร์โวตัดตามความยาวที่ตั้งไว้อย่างแม่นยำ;

• การตรวจสอบและการเรียงซ้อน: ระบบตรวจสอบออนไลน์ทำการตรวจสอบคุณภาพ เสร็จสิ้นแล้วท่อที่ผ่านเกณฑ์จะถูกจัดเรียงและซ้อนโดยเครื่องเรียงซ้อนอัตโนมัติ ก่อนนำไปบรรจุหีบห่อและจัดเก็บ;