Країна: В'єтнам Перший візит на наш завод: 2018-09-20 Зустріч щодо обговорення лінії екструзії ПВХ труб, подвійних ПВХ труб: 20 мм – 63 мм 2 дні на обговорення технології, роботи обладнання та іншої інформації. Це перше...

Країна: В'єтнам

Перший візит на наш завод: 20.09.2018

Зустріч щодо обговорення екструзійної лінії для виробництва труб ПВХ, подвійних труб ПВХ: 20–63 мм, 2 дні на обговорення технології, роботи обладнання та іншої інформації. Це перша інвестиція клієнта в галузь виробництва труб; перед початком проекту клієнт провів дослідження ринку протягом приблизно 2 років. Ми зустрічалися з клієнтом двічі у В'єтнамі раніше, також клієнт розглядав постачальників. У 2018 році клієнт приїхав відвідати наш завод, і завдяки нашому великому досвіду ми надали йому детальний приклад проекту та рекомендації щодо складу сировини. У травні 2019 року клієнт вирішив реалізувати цей проект.

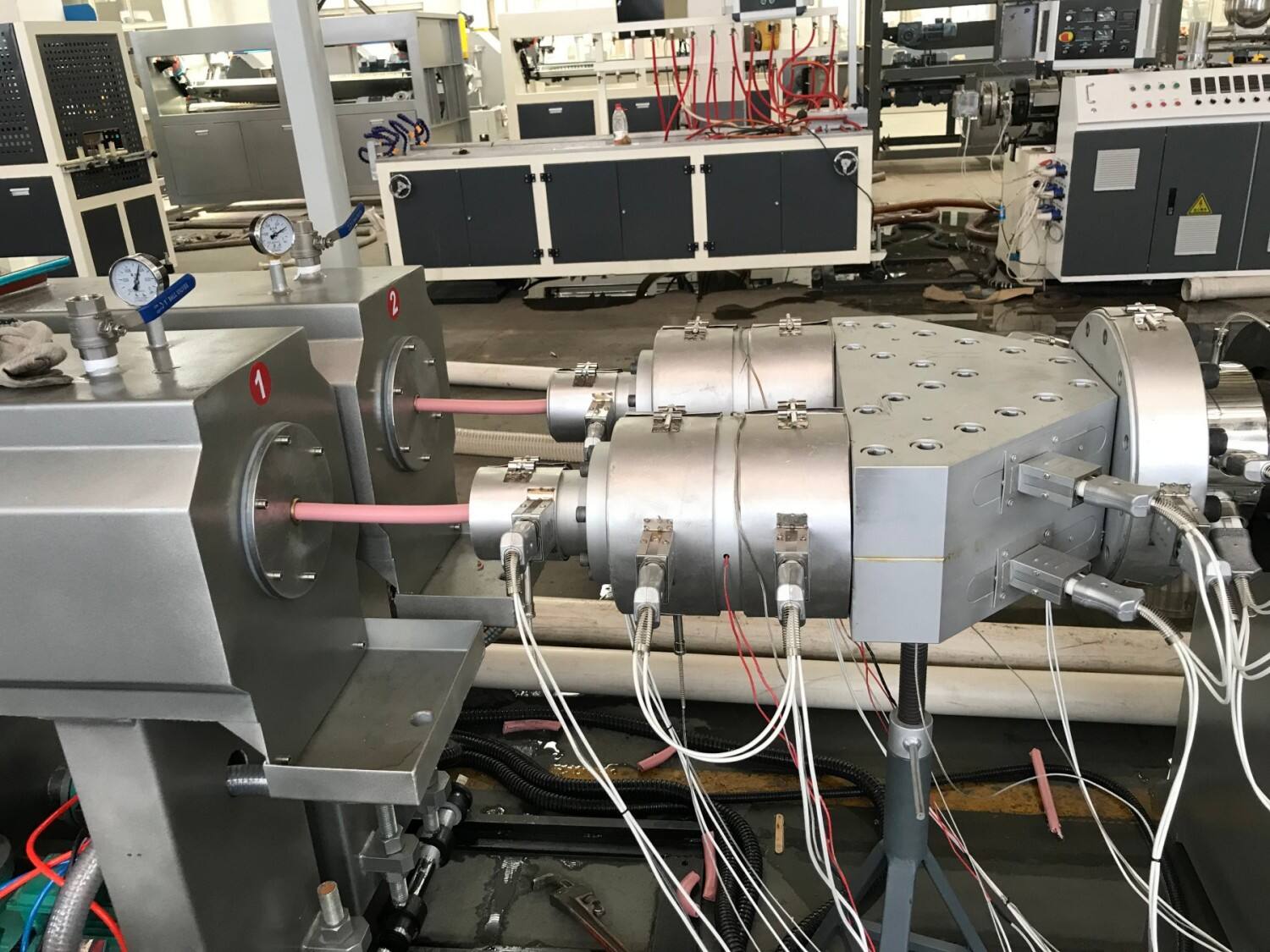

5 серпня 2019 року клієнт приїхав на наш завод, щоб перевірити роботу устаткування. Протягом дня ми тестували повну виробничу лінію, включаючи екструзійну лінію та устаткування для виготовлення фланців.

Лінія для виробництва ПВХ труб є автоматизованою виробничою лінією, яка об'єднує обробку сировини, екструзію розплаву, формування та профілювання, витяжку, різання, контроль та складування. Вона призначена переважно для виробництва пластикових труб серій PVC-U, PVC-M, PVC-C, які широко використовуються у системах водопостачання та каналізації, муніципальному господарстві, будівельних електромонтажних роботах та в аграрному зрошенні. Вся лінія має модульну конструкцію, що дозволяє гнучко налаштовувати її відповідно до специфікацій труб та вимог до продуктивності, і характеризується стабільністю, ефективністю та інтелектуальністю.

1. Основні компоненти, системи та функції

Весь процес виробництва ПВХ-труб складається з п'яти основних частин: установка попередньої обробки сировини, екструзійна головна установка, установка формування та профілювання, установка тягових та різальних операцій, а також установка контролю та укладання. Кожен із блоків працює узгоджено, забезпечуючи повну автоматизацію технологічного процесу — від сировини до готових труб.

Установка попередньої обробки сировини є передумовою для забезпечення якості труб і включає в себе насамперед швидкісні мішалки, блоки гарячого та холодного змішування, а також системи автоматичного завантаження.

Швидкісна мішалка: змішує порошок смоли ПВХ, стабілізатор, пластифікатор, наповнювач, фарбник та інші допоміжні матеріали відповідно до заданого співвідношення рецептури. У процесі інтенсивного перемішування та зсувних навантажень температура матеріалу підвищується до 110–120 °C, забезпечуючи рівномірне розподілення всіх компонентів;

Блок гарячого та холодного змішування: матеріал після гарячого змішування надходить у машину для охолодження, де його температуру знижують до 40–50 °C, що запобігає утворенню агломератів при високій температурі та забезпечує охолодження й сушку матеріалу;

Система автоматичного живлення: за допомогою вакуумного живильника суміш матеріалів точно подається у бункер екструдера, весь процес герметизований, без витоку пилу. Похибка точності подачі становить ≤ 1%.

Екструзійна головна установка є основним джерелом потужності лінії виробництва, найпоширенішою конфігурацією є конічний двослідний екструдер, який підходить для високої в'язкості та низької рухливості матеріалів ПВХ.

Гвинт і циліндр: виготовлені з сплаву 38CrMoAlA, після азотування поверхнева твердість становить HV900 або вище, мають відмінну зносостійкість і стійкість до корозії; Конструкція конічного двослідного гвинта з нерівновідстанню та різною глибиною забезпечує примусове транспортування, повну пластизацію та стабільне екструдування матеріалів, ефективно запобігаючи деградації матеріалу;

Система керування температурою: застосування зони незалежного регулювання температури, циліндр для матеріалу розділений на зону завантаження, стиснення, плавлення та гомогенізації, діапазон регулювання температури становить 140–190 ℃ і точність підтримання температури ±1 ℃; Головка машини обладнана датчиком тиску для контролю тиску розплаву в режимі реального часу, що забезпечує стабільність екструзії;

Приводна система: обладнана двигуном з частотним регулюванням швидкості потужністю від 15 до 160 кВт, швидкість екструзії може регулюватися відповідно до параметрів труби, а діапазон продуктивності становить 50–1000 кг/год.

Формувальна та калібрувальна установка визначає точність розмірів і якість поверхні труби, головним чином складається з екструзійних форм, вакуумних калібраторів і охолоджувальних водяних баків.

Прес-форма для екструзії: використовує спеціальну гвинтову матрицю, потік оптимізовано за допомогою обтічної конструкції, розплав рухається плавно, без мертвих кутів. Може використовуватися для виробництва труб різних діаметрів від φ 16 до φ 800 мм; матеріал форми — високоякісна інструментальна сталь, полірована та хромувана, поверхнева гладкість Ra0,2 мкм, що забезпечує гладку зовнішню стінку труби;

Вакуумна калібрувальна коробка: використовує технологію формування з вакуумним прилипанням, ступінь вакууму можна регулювати в діапазоні від -0,04 до -0,08 МПа. Зовнішня стінка труби притискається до калібрувальної втулки за рахунок вакуумного тиску, поєднаного з циркуляцією охолоджувальної води всередині коробки, що забезпечує швидке охолодження та формування труби з точністю діаметра ± 0,3%

Резервуар охолоджувальної води: розділений на багатоступеневі зони охолодження, керовані за градієнтом температури води, поступове охолодження від кімнатної температури до низької, щоб уникнути тріщин у трубах через надмірний внутрішній напруги, спричинений раптовим охолодженням. Охолоджені труби мають стабільну форму та не мають викривлень чи деформацій.

Тяговий різальний блок забезпечує рівномірне транспортування та точне розрізання труб із фіксованою довжиною, включаючи багатолопатевий тяговий пристрій і серворізальну машину.

Багатолопатевий тяговий пристрій: використовується конструкція з доріжкою або роликовим тяговим механізмом, тягове зусилля рівномірне та регульоване, швидкість тяги становить 0,5–10 мм/хв, точно узгоджена зі швидкістю екструзії для забезпечення рівномірної товщини стінок труби; обладнаний системою керування натягом, щоб запобігти розтягуванню та деформації труби;

Серво різальна машина: поділяється на два типи: різання літаючим ножем та планетарне різання. Труби малого діаметру ріжуться літаючим ножем, а труби великого діаметру — планетарним способом. Довжину різання можна вільно встановлювати через сенсорний екран, точність різання становить ≤±2 мм. Процес різання виконується без заусенців та сколень, зріз є рівним. Підтримує функцію автоматичного підрахунку.

Блок виявлення та укладання, як ключове з'єднання для контролю якості готової продукції та наступного складування, включає онлайн-систему виявлення та автоматичний стакер.

Онлайн-система виявлення: поєднує детектор товщини стінок, детектор зовнішнього діаметра та випробувальну машину тиску, забезпечує реальний час моніторинг рівномірності товщини стінок, відхилення зовнішнього діаметра та міцності на тиск труб, а також автоматичне маркування та вилучення некондиційної продукції;

Автоматичний штабелювальний верстат: порізані труби подаються на зону штабелювання через конвеєрну лінію та акуратно укладаються роботизованою рукою відповідно до заданої кількості. Висоту штабелювання можна регулювати, щоб зменшити інтенсивність ручної праці та підвищити ефективність зберігання.

2、 Робочий процес

• Змішування інгредієнтів: згідно з формулою смолу ПВХ та різні добавки завантажують у високошвидкісний змішувач, гаряче змішують до заданої температури, а потім переносять у холодний змішувач для охолодження, щоб отримати однорідну суху суміш;

• Автоматична подача: Машина вакуумної подачі транспортує суху суміш до бункера екструдера;

• Екструзія розплаву: матеріал нагрівається, піддається зсувному впливу та пластифікується у двогвинтовому екструдері, утворюючи однорідний розплав, який витискується через формувальну головку у вигляді трубчастої заготовки;

• Формування охолодженням: трубний заготовок потрапляє у вакуумну формувальну коробку, де формується за рахунок адсорбції під негативним тиском та охолодження водою. Потім він проходить багатоступеневе охолодження у водяній охолоджувальній ємності, утворюючи твердий трубний матеріал;

• Тяговий розріз: багатолопатевий тяговий агрегат рівномірно протягує трубу, а серводисциплінна установка точно відрізає її згідно із заданою довжиною;

• Огляд та штабелювання: онлайн-система контролю завершує перевірку якості, придатні труби сортуються й укладаються автоматичним штабелювальником, після чого упаковуються та складуються.