מדינה: וייטנם ביקור ראשון במפעל שלנו: 2018-09-20 פגישה לדון בשורת הפקה לצינורות PVC, צינור PVC כפול: 20 מ"מ – 63 מ"מ 2 ימים לדון בטכנולוגיה, פעילות המכונות ומידע נוסף. זהו הלקוח הראשון...

מדינה: וייטנם

הביקור הראשון למשרדי המפעל: 20.9.2018

פגישה לדון בקו ייצור צינורות PVC, צינור PVC כפול: 20 מ"מ – 63 מ"מ, 2 ימים לדון בטכנולוגיה, מכונות בתהליך ייצור, ומידע נוסף. זו ההשקעה הראשונה של הלקוח בתעשיית הצינורות, כדי להתחיל את הפרויקט הזה, הלקוח ערך מחקר שוק במשך כשני שנים. נפגשנו עם הלקוח פעמיים בוויטנאם בעבר, וגם אז הלקוח חשב על בחירת ספק. בשנת 2018, הלקוח הגיע לבקר במפעל שלנו, ובהתבסס על הניסיון העשיר שלנו, סיפקנו לו דוגמה מפורטת של פרויקט וכיוון לפתרון תערובת חומרי הגלם. במאי 2019, הלקוח החליט להקים את הפרויקט.

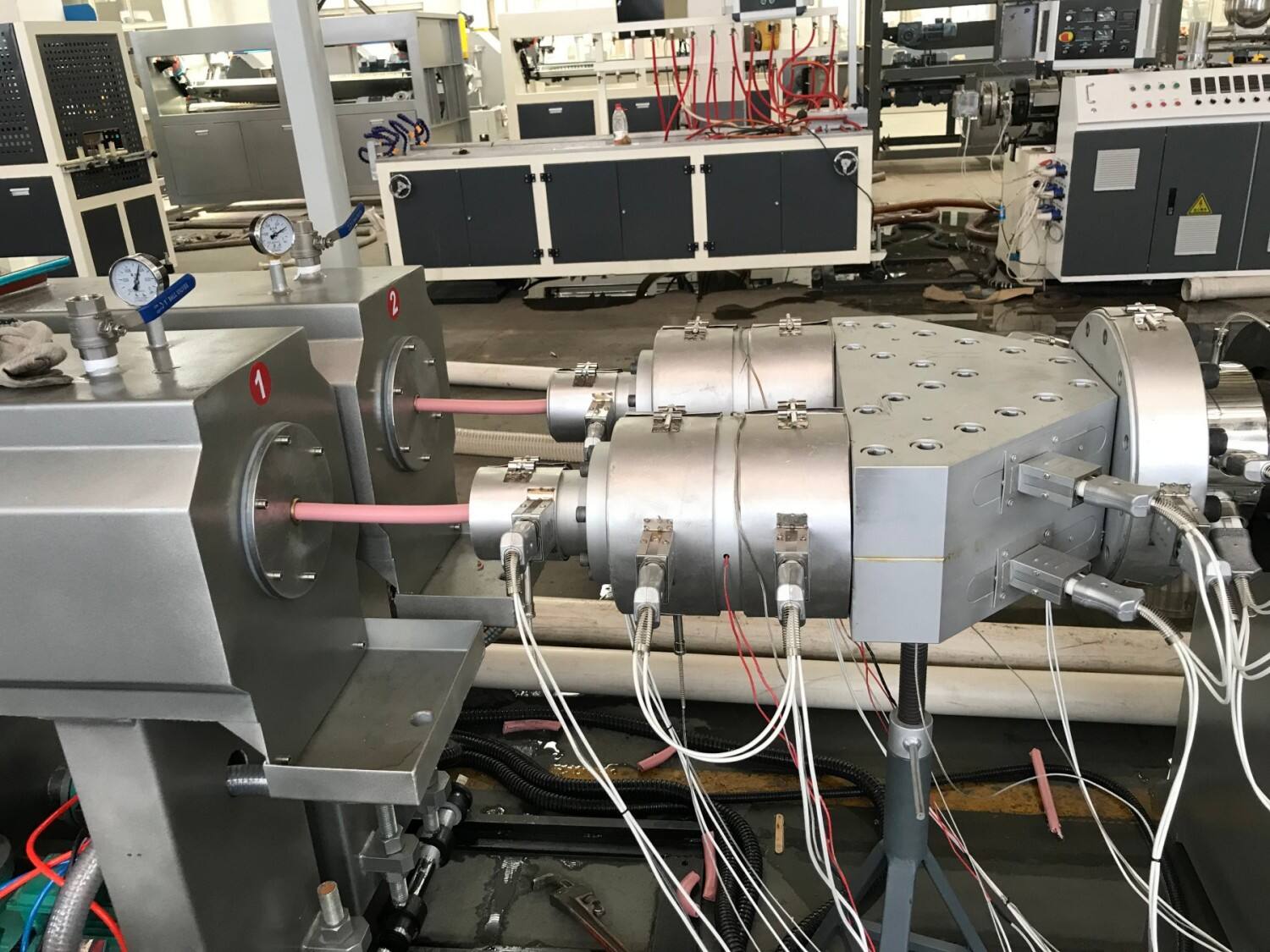

ב-5 באוגוסט 2019 הגיע הלקוח למפעל שלנו כדי לבדוק מכונות בתהליך ייצור. ביום מסוים, בדקנו את כל קו הייצור, כולל קווי דחיסה ומכונת הכפפה.

קו ייצור צינורות PVC הוא קו ייצור אוטומטי המשלב עיבוד חומרי גלם, דחיסה של מסה המותכת, עיצוב וצורה, משיכה וחיתוך, בדיקה והעלאה. הוא משמש בעיקר לייצור סדרות של צינורות פלסטיק PVC-U, PVC-M, PVC-C, הנמצאים בשימוש נרחב בתחומים כמו אספקת מים, ביוב, הנדסת תיירות, רישור בניינים והשקייה חקלאית. כל קו הייצור מופעל לפי עיצוב מודולרי, שניתן להגדירו באופן גמיש בהתאם לדרישות הצינור ולדרישות תפוקה, ובעל מאפיינים של יציבות, יעילות וחכמת-מידע.

1. רכיבים מרכזיים, מערכות ופונקציות

כל קו ייצור של צינורות PVC מורכב מחמישה חלקים מרכזיים: יחידת עיבוד חומרים ראשונית, יחידת דחיסה ראשית, יחידת עיצוב ומבנה, יחידת משיכה וחיתוך, ויחידת זיהוי והצבה. כל יחידה פועלת בצורה שמיות כדי להשיג ייצור אוטומטי מלא ממסה ראשונית לצינורות סיימים.

יחידת עיבוד חומרים ראשונית היא דרישה מוקדמת להבטחת איכות הצינורות, וכוללת בעיקר תערובות במהירות גבוהה, יחידות ערבוב חם וקר, ומערכות הזנה אוטומטיות.

תערובת במהירות גבוהה: ערבוב פודרה של רזין PVC, מחזק, רכותן, ממלא, צבען וחומרים עזרים אחרים לפי יחס הנוסחה. בתהליך ערבוב מהיר ושילוב, הטמפרטורה של החומר מתרוממת ל-110-120 ℃ כדי להשיג התפזרות אחידה של כל הרכיבים;

יחידת ערבוב קר וחם: החומר שעבר ערבוב חם נכנס למכונת קירור כדי להתקרר ל-40-50 ℃, וכך נמנעת הצטברות של החומר בטמפרטורה גבוהה, והשלמת הקירור והייבוש של החומר;

מערכת הזנה אוטומטית: באמצעות מכונת הזנה ב vákuum, החומרים המעורבים מועברים בצורה מדויקת למטפיון של המכונה לדחיסה, וכל התהליך הוא סגור ללא דליפת אבק. שגיאת דיוק ההזנה היא ≤ 1%.

יחידת המארז של הדחיסה היא מקור הכוח המרכזי של קו הייצור, וההגדרה הנפוצה היא מזרק בורג כפול חרוטי, המתאים לאפיונים של חומרי PVC בעלי צמיגות גבוהה ונוזליות נמוכה.

בורג וחבית: עשויים מחומר סלוי 38CrMoAlA, עם קשיחות שטחית של HV900 ומעלה לאחר עיבוד ניטרציה, ועמידות מעולה בפני שחיקה וקורוזיה; העיצוב של הבורג הכפול החרוטי עם מרחקים ועומקים לא שווים מאפשר העברה принятית, פלסטיקציה מלאה, ודחיסה יציבה של החומרים, וכך מונע באופן יעיל התדרדרות החומר;

מערכת בקרת טמפרטורה: אימוץ בקרת טמפרטורה לפי אזורי עבודה עצמאיים, גליל החומר מחולק לחלק האכלה, חלק הכיווץ, חלק ההמסה וقسم ההומוגניזציה, עם טווח בקרת טמפרטורה של 140-190 מעלות צלזיוס ודقة בקרת טמפרטורה של ±1 מעלות צלזיוס; ראש המכונה מצויד בחיישן לחץ כדי לנטר את לחץ המסה בזמן אמת, מבטיח יציבות בגידור;

מערכת הנעה: מצוידת במנוע התאמתי תדר עם טווח הספק של 15-160 קילוואט, מהירות הגידור ניתנת להתאמה בהתאם למידות הצינור, וטווח נפח הגידור הוא 50-1000 ק"ג/שעה.

יחידת עיצוב ועיצוב קובעת את הדיוק הממדי ואיכות הפנים של הצינור, מורכבת בעיקר מתבניות גידור, קופסאות ייצוב ריק, ואמבטיות קירור.

תבנית דחיסה: בשימוש בראש מתכתי ספירלי ייעודי, תעלת הזרימה מותאמת עם עיצוב מושלם, והזרימה של המסה היא חלקה ללא פינות מתות. ניתן להתאים אותה לייצור צינורות בקטרים שונים בין φ 16 ל-φ 800 מ"מ; חומר התבנית הוא פלדת תבניות איכותית, מפולשת ומוצפחת כרום, עם חלקות משטח Ra0.2 מיקרומטר, מה שמבטיח קיר חיצוני חלק של הצינור;

תיבת קалиבר וואקום: בשימוש בטכנולוגיית עיצוב על ידי ספיגת וואקום, עוצמת הוואקום ניתנת להגדרה בטווח של -0.04~-0.08MPa. הקיר החיצוני של הצינור נספג לתוך שרוול הקלייבר באמצעות לחץ שלילי של וואקום, בשילוב עם מים קרים מחזוריים בתוך התיבה, כדי להשיג קירור ועיצוב מהירים של הצינור, בדיוק של קוטר ±0.3%;

מיכל קירור: מחולק לאזורי קירור רב-שלביים, הנשלטים על פי גרדיאנט טמפרטורת המים, ומתקרר בהדרגה מטמפרטורת החדר לטמפרטורה נמוכה כדי למנוע סדקים בצינורות עקב מתח פנימי מוגבר שנגרם על ידי קירור פתאומי. לצינורות שמוכרים יש אפקט עיצוב יציב וללא עיוותים או התעortion.

יחידת המשיכה והחתך מבצעת העברה אחידה וחתך מדויק באורך קבוע של הצינורות, הכוללת מכונת משיכה רב-אוחזת ומכונת חיתוך שרוית.

מכונת משיכה רב-פרוז: מקבלת מבנה משיכה במסילה או ב role ר, כוח המשיכה אחיד וניתן ל regulation, מהירות המשיכה היא 0.5-10 ממ/דק, מתואמת באופן מדויק למהירות ההזרקה כדי להבטיח עובי דופן אחיד של הצינור; מצוידת במערכת בקרת מתח למניעת מתיחת הצינור והעוותו;

מכונת חיתוך סרוו: מחולקת לשני סוגים: חיתוך במסור מעופף וחיתוך פלנטרי. צינורות בקוטר קטן נחתכים באמצעות מסורים מעופפים, בעוד שצינורות בקוטר גדול נחתכים בעזרת חיתוך פלנטרי. אורך החיתוך ניתן לקביעה חופשית דרך מסך המגע, ודיוק החיתוך הוא ≤±2 מ"מ. תהליך החיתוך אינו משאיר שסעים או קצוות שבורים, והחתך אחיד ושטוח. המכונה תומכת בפונקציית ספירה אוטומטית.

יחידת זיהוי וערימה, כקישור מרכזי בבקרת איכות של המוצרים הסופיים והאחסון שלהם במלאי, כוללת מערכת זיהוי מקוונת ומכונת עירום אוטומטית.

מערכת זיהוי מקוונת: שילוב של מד-עובי דופן, מד-קוטר חיצוני ומכונת בדיקת לחץ, לצורך ניטור בזמן אמת של אחידות עובי הדופן, סטיית הקוטר החיצוני ועומס הלחץ של הצינורות, עם סימון אוטומטי והסרה של מוצרים שלא עומדים בדרישות;

מכונה אוטומטית לקטינה: הצלחות שנחתכו נשלחות לאזור הקטינה באמצעות שורת משאבה ומסודרות בצורה מסודרת על ידי זרוע רובוטית לפי הכמות המוגדרת. גובה הקטינה ניתן להתאמה כדי להפחית את עוצמת העבודה ולבנות את יעילות האחסון.

2. זרימת עבודה

• ערבוב רכיבים: לפי הנוסחה, עופרת PVC וכל סוגי התוספים מוכנסים למאיץ מהיר, מחוממים לטמפרטורה מוגדרת, ואז מועברים למאיץ קורן לקרור, לקבלת תערובת יבשה אחידה;

• תזונה אוטומטית: מכונת ההזנה בריק מובילה את החומר התערובת היבש למיכל הזנת המאריך;

• הוצאה מותכת: החומר מחומם, מגורר ומשתנן בתוך extruder דו-ברגל, ויוצר מסה מותכת אחידה, אשר מוזרקת כפס צינורי דרך תבנית;

• צינור קר: הצינור העגול נכנס לתיבת ממדים ומשתלטח באמצעות ספיגת תת-לחץ ומים קרים. לאחר מכן הוא נצנן במספר שלבים בעזרת מיכל מים קרים כדי ליצור חומר לצינור קשיח;

• משיכה וחיתוך: מכונת המשיכה מרובת האצבעות מושיטה את הצינור באופן אחיד, ומכונת החיתוך הסרווו חותכת אותו בדיוק לפי האורך שנקבע מראש;

• בדיקה וערימה: מערכת הבדיקה מקוון מסיימת את בדיקת האיכות, וצינורות מוסמכים ממוינים ומעורמים על ידי מכונה אוטומטית, ארוזים ומאוחסנים.