País: Vietnã Primeira visita à nossa fábrica: 2018-09-20 Reunião para discutir linha de extrusão de tubos em PVC, tubos duplos em PVC: 20 mm – 63 mm 2 dias para discutir tecnologia, funcionamento das máquinas e outras informações. Esta é a primeira vez do cliente...

País: Vietnã

Primeira visita à nossa fábrica: 2018-09-20

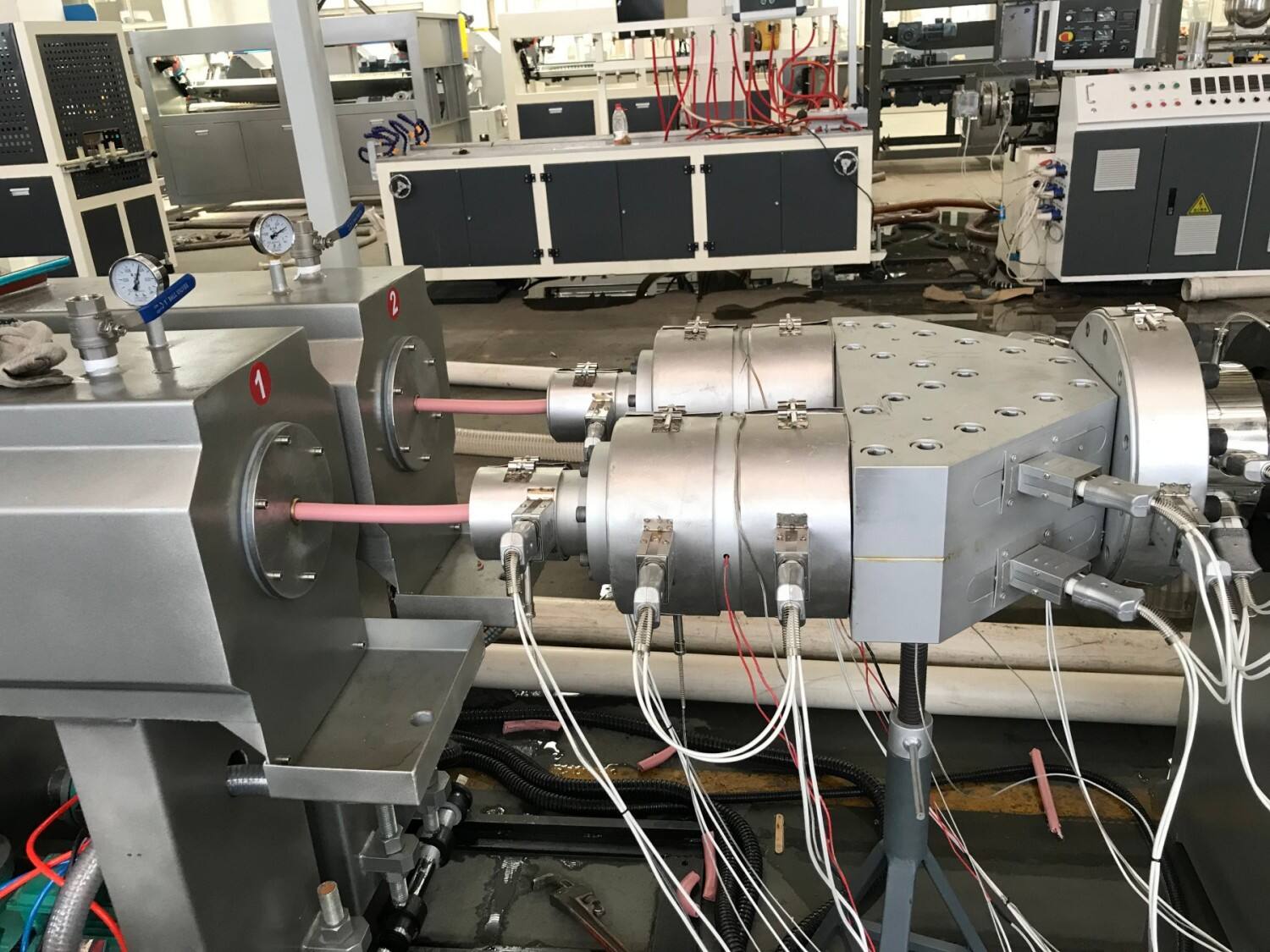

Reunião para discutir linha de extrusão de tubos em PVC, tubo duplo em PVC: 20mm – 63mm, durante 2 dias para discutir tecnologia, máquinas em funcionamento e outras informações. Este é o primeiro investimento do cliente na indústria de tubos; para iniciar este projeto, o cliente realizou pesquisas no mercado por cerca de 2 anos. Nos encontramos com o cliente duas vezes no Vietnã anteriormente, e o cliente também pensou em escolher um fornecedor. Em 2018, o cliente veio visitar nossa fábrica; com base na nossa vasta experiência, fornecemos a ele um estudo detalhado do projeto e orientação sobre formulação da matéria-prima. Em maio de 2019, o cliente decidiu implantar este projeto.

Em 5 de agosto de 2019, o cliente veio à nossa fábrica para verificar as máquinas em funcionamento. Em um dia, testamos toda a linha de produção, incluindo a linha de extrusão e a máquina de expansão de bocais.

A linha de produção de tubos em PVC é uma linha de produção automatizada que integra o processamento de matérias-primas, extrusão de fusão, moldagem e conformação, corte por tração, testes e empilhamento. É principalmente utilizada para produzir tubos plásticos das séries PVC-U, PVC-M, PVC-C e outras, amplamente empregados em áreas como abastecimento e drenagem de água, engenharia municipal, instalações elétricas prediais e irrigação agrícola. Toda a linha de produção adota um design modular, podendo ser configurada flexivelmente conforme as especificações dos tubos e requisitos de produção, apresentando características de estabilidade, eficiência e inteligência.

1、 Componentes principais, sistemas e funções

A linha completa de produção de tubos em PVC é composta por cinco partes principais: unidade de pré-tratamento de matéria-prima, unidade extrusora principal, unidade de formação e conformação, unidade de tração e corte, e unidade de detecção e empilhamento. Cada unidade opera de forma coordenada, permitindo a produção automatizada em todo o processo, desde a matéria-prima até o produto final.

A unidade de pré-tratamento da matéria-prima é um pré-requisito para garantir a qualidade dos tubos, incluindo principalmente misturadores de alta velocidade, unidades de mistura quente e fria e sistemas de alimentação automática.

Misturador de alta velocidade: Mistura o pó de resina PVC, estabilizante, plastificante, carga, corante e outros materiais auxiliares de acordo com a proporção da fórmula. Sob agitação e cisalhamento em alta velocidade, a temperatura do material é elevada a 110-120 °C, alcançando a dispersão uniforme de cada componente;

Unidade de mistura quente e fria: O material quente misturado entra na máquina de mistura fria para ser resfriado a 40-50 °C, evitando a aglomeração do material em altas temperaturas e concluindo o resfriamento e secagem do material;

Sistema de alimentação automática: Utilizando uma máquina de alimentação a vácuo, os materiais misturados são transportados com precisão para a tremonha do extrusor, sendo todo o processo selado, sem vazamento de poeira. O erro de precisão de alimentação é ≤ 1%.

A unidade extrusora é a fonte principal de potência da linha de produção, e a configuração convencional é uma extrusora dupla rosca cônica, adequada às características de alta viscosidade e baixa fluidez dos materiais PVC.

Rosca e cilindro: feitos de material metálico 38CrMoAlA, com dureza superficial de HV900 ou superior após tratamento de nitretação, apresentando excelente resistência ao desgaste e à corrosão; O design desigual em distância e profundidade da dupla rosca cônica permite o transporte forçado, a plena plastificação e a extrusão estável dos materiais, evitando efetivamente a degradação do material;

Sistema de controle de temperatura: adotando controle de temperatura independente por zonas, o cilindro de material é dividido em seção de alimentação, seção de compressão, seção de fusão e seção de homogeneização, com uma faixa de controle de temperatura de 140-190 ℃ e precisão de controle de temperatura de ± 1 ℃; A cabeça da máquina é equipada com um sensor de pressão para monitorar em tempo real a pressão do material fundido, garantindo estabilidade na extrusão;

Sistema de acionamento: Equipado com motor de regulagem de velocidade de frequência variável com faixa de potência de 15-160kW, a velocidade de extrusão pode ser ajustada de acordo com as especificações do tubo, e a faixa de volume de extrusão é de 50-1000kg/h.

A unidade de formação e conformação determina a precisão dimensional e a qualidade superficial do tubo, composta principalmente por moldes de extrusão, caixas de dimensionamento a vácuo e tanques de resfriamento.

Molde de extrusão: utilizando uma cabeça de matriz espiral dedicada, o canal de fluxo é otimizado com um design aerodinâmico, e o fluxo de fusão é suave, sem cantos mortos. Pode ser adaptado à produção de tubos com diâmetros diferentes de φ 16 a φ 800 mm; O material do molde é aço para moldes de alta qualidade, polido e revestido com cromo, com um acabamento superficial de Ra0,2 μm, garantindo uma parede externa lisa do tubo;

Caixa de calibração a vácuo: utilizando tecnologia de moldagem por adsorção a vácuo, o grau de vácuo pode ser ajustado na faixa de -0,04 a -0,08 MPa. A parede externa do tubo é adsorvida para dentro da manga de calibragem através da pressão negativa do vácuo e, combinada com água de resfriamento circulante no interior da caixa, permite o resfriamento rápido e a moldagem do tubo, com precisão de diâmetro de ± 0,3%;

Tanque de água de refrigeração: dividido em zonas de refrigeração multietapa, controlado pelo gradiente de temperatura da água, resfriado gradualmente da temperatura ambiente até baixa temperatura para evitar rachaduras nos tubos devido à tensão interna excessiva causada pelo resfriamento repentino. Os tubos resfriados apresentam efeito estável de conformação e sem empenamento ou deformação.

A unidade de tração e corte realiza transporte uniforme e corte preciso com comprimento fixo de tubos, incluindo máquina de tração de múltiplas garras e máquina de corte servo.

Máquina de tração de múltiplas garras: adota uma estrutura de tração por trilho ou rolo, a força de tração é uniforme e ajustável, a velocidade de tração é de 0,5-10 mm/min, sendo precisamente combinada com a velocidade de extrusão para garantir espessura de parede uniforme do tubo; equipada com sistema de controle de tensão para prevenir alongamento e deformação do tubo;

Máquina de corte servo: dividida em dois tipos: corte com faca volante e corte planetário. Tubos de pequeno diâmetro são cortados com faca volante, enquanto tubos de grande diâmetro são cortados com corte planetário. O comprimento de corte pode ser definido livremente através da tela de toque, e a precisão de corte é ≤± 2 mm. O processo de corte é isento de rebarbas e bordas quebradas, e o corte é liso. Suporta função de contagem automática.

A unidade de detecção e empilhamento, como elo fundamental no controle da qualidade dos produtos acabados e armazenagem subsequente, inclui um sistema de detecção online e uma máquina de empilhamento automático.

Sistema de detecção online: integra detector de espessura de parede, detector de diâmetro externo e máquina de teste de pressão, monitorando em tempo real a uniformidade da espessura da parede, o desvio do diâmetro externo e a resistência à pressão dos tubos, além de marcar e remover automaticamente os produtos não conformes;

Máquina Automática de Empilhamento: Os tubos cortados são enviados para a área de empilhamento por meio de uma esteira transportadora e empilhados ordenadamente por um braço robótico conforme a quantidade definida. A altura do empilhamento pode ser ajustada para reduzir a intensidade do trabalho manual e melhorar a eficiência de armazenamento.

2、 Fluxo de Trabalho

• Mistura dos ingredientes: De acordo com a fórmula, a resina PVC e diversos aditivos são colocados em um misturador de alta velocidade, aquecidos até a temperatura definida e, em seguida, transferidos para um misturador frio para resfriamento, obtendo-se uma mistura seca uniforme;

• Alimentação automática: A máquina de alimentação a vácuo transporta o material misturado seco para a tremonha da extrusora principal;

• Extrusão por fusão: O material é aquecido, cisalhado e plastificado em uma extrusora de duplo parafuso para formar um fundido uniforme, que é extrudado em forma de perfil tubular através de um bico;

• Resfriamento moldado: O tarugo tubular entra na caixa de dimensionamento a vácuo e é moldado por adsorção sob pressão negativa e água de resfriamento. Em seguida, é resfriado em múltiplos estágios por um tanque de água de resfriamento para formar um material de tubo rígido;

• Tração e corte: A máquina de tração com múltiplas garras puxa uniformemente o tubo, e a máquina de corte servo corta com precisão de acordo com o comprimento predefinido;

• Inspeção e empilhamento: O sistema de inspeção online conclui a verificação de qualidade, e os tubos aprovados são classificados e empilhados por uma máquina automática de empilhamento, embalados e armazenados.