देश: वियतनाम, हमारे कारखाने में पहली यात्रा: 2018-09-20, पीवीसी पाइप एक्सट्रूज़न लाइन, डुअल पीवीसी पाइप: 20 मिमी – 63 मिमी पर चर्चा के लिए बैठक, प्रौद्योगिकी, मशीनों के संचालन और अन्य जानकारी पर चर्चा के लिए 2 दिन। यह ग्राहक की पहली...

देश: वियतनाम

हमारे कारखाने में पहली यात्रा: 2018-09-20

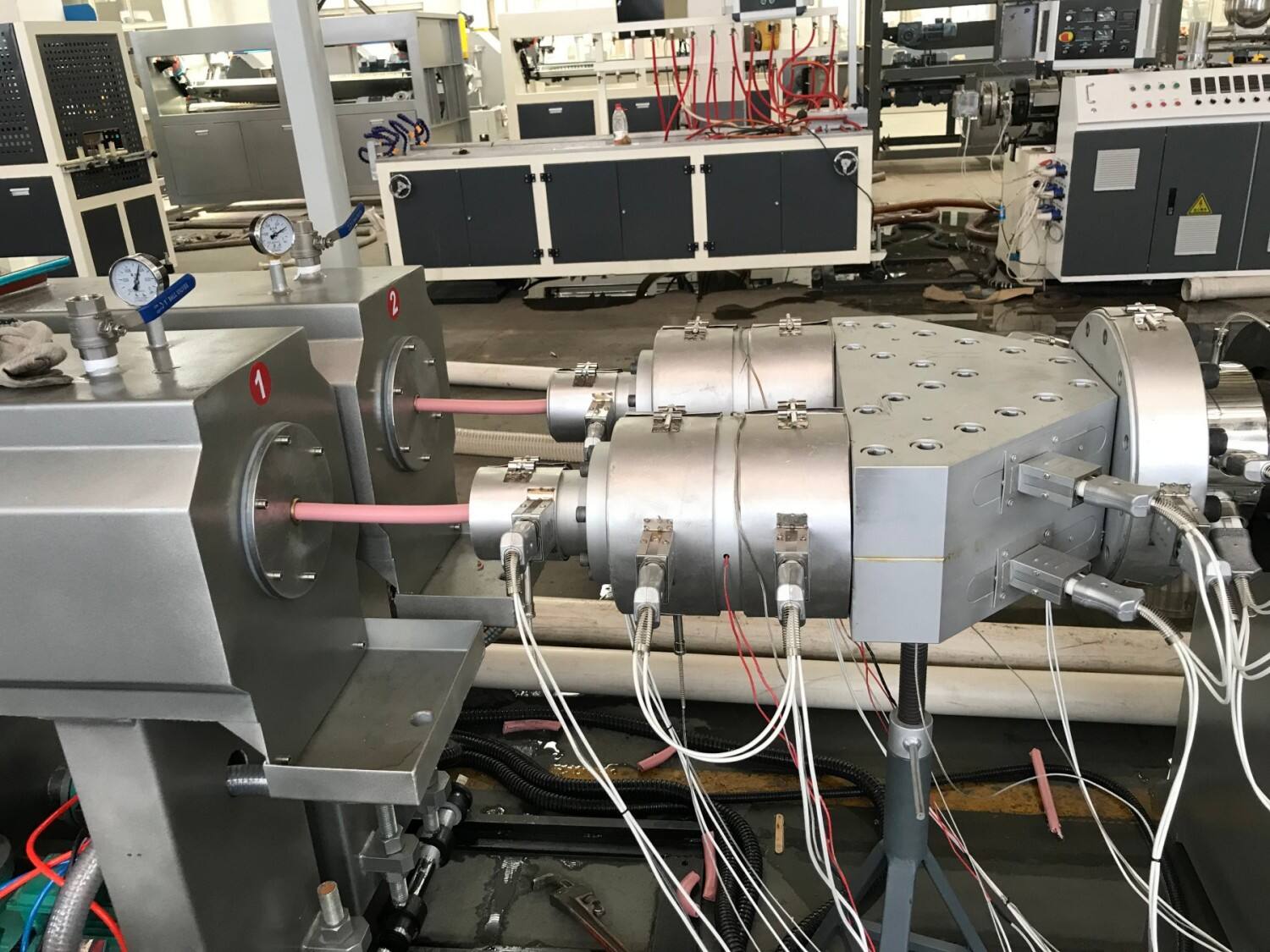

पीवीसी पाइप एक्सट्रूज़न लाइन, ड्यूल पीवीसी पाइप: 20 मिमी – 63 मिमी के लिए 2 दिनों तक तकनीक, चल रही मशीनों और अन्य जानकारी पर चर्चा करने हेतु बैठक। यह पाइप उद्योग में ग्राहक का पहला निवेश है, इस परियोजना की शुरुआत करने के लिए, ग्राहक ने लगभग 2 वर्षों तक बाजार में कुछ अनुसंधान किया है। हम ग्राहक से वियतनाम में 2 बार मिल चुके हैं, साथ ही ग्राहक आपूर्तिकर्ता चुनने के बारे में सोच रहा था। 2018 में, ग्राहक हमारे कारखाने की यात्रा करने आया था, हमारे समृद्ध अनुभव के अनुसार, हमने उसे विस्तृत परियोजना का मामला और कच्चे माल के सूत्रीकरण की दिशा प्रदान की। मई, 2019 में, ग्राहक ने इस परियोजना को शुरू करने का निर्णय लिया।

5 अगस्त, 2019 को, ग्राहक चल रही मशीनों की जाँच के लिए हमारे कारखाने आया। एक दिन, हमने एक्सट्रूज़न लाइन और बेलिंग मशीन सहित पूरी उत्पादन लाइन का परीक्षण किया।

पीवीसी पाइप उत्पादन लाइन एक स्वचालित उत्पादन लाइन है जो कच्चे माल के संसाधन, पिघली हुई निकासी, मोल्डिंग और आकार देने, ट्रैक्शन कटिंग, परीक्षण और ढेर लगाने को एकीकृत करती है। इसका उपयोग मुख्य रूप से पीवीसी-यू, पीवीसी-एम, पीवीसी-सी और अन्य श्रृंखला के प्लास्टिक पाइप के उत्पादन के लिए किया जाता है, जिनका उपयोग जल आपूर्ति एवं निकासी, नगर निर्माण, भवन वायरिंग और कृषि सिंचाई जैसे क्षेत्रों में व्यापक रूप से किया जाता है। पूरी उत्पादन लाइन मॉड्यूलर डिज़ाइन अपनाती है, जिसे पाइप विनिर्देशों और उत्पादन आवश्यकताओं के अनुसार लचीले ढंग से विन्यासित किया जा सकता है, तथा इसमें स्थिरता, दक्षता और बुद्धिमत्ता की विशेषताएँ होती हैं।

1। मुख्य घटक, प्रणाली और कार्य

पूरी पीवीसी पाइप उत्पादन लाइन पाँच मुख्य भागों से मिलकर बनी है: कच्चे माल की प्रारंभिक प्रक्रिया इकाई, निकासी मुख्य इकाई, आकार देने वाली इकाई, ट्रैक्शन कटिंग इकाई और परीक्षण और ढेर लगाने वाली इकाई। प्रत्येक इकाई समन्वय में काम करती है जिससे कच्चे माल से लेकर तैयार पाइप तक पूरी प्रक्रिया का स्वचालित उत्पादन संभव होता है।

कच्चे माल की प्रारंभिक उपचार इकाई पाइपों की गुणवत्ता सुनिश्चित करने के लिए एक अनिवार्य शर्त है, जिसमें मुख्य रूप से उच्च-गति मिश्रक, ठंडी और गर्म मिश्रण इकाई और स्वचालित फीडिंग प्रणाली शामिल हैं।

उच्च गति मिश्रक: सूत्र अनुपात के अनुसार पीवीसी राल पाउडर, स्थायीकर, प्लास्टिकाइज़र, भराव सामग्री, रंजक और अन्य सहायक सामग्री को मिलाएं। उच्च गति वाले मिश्रण और अपरूपण के तहत, सामग्री के तापमान को 110-120 ℃ तक बढ़ाया जाता है ताकि प्रत्येक घटक का एकसमान वितरण सुनिश्चित हो सके;

ठंडी और गर्म मिश्रण इकाई: गर्म मिश्रित सामग्री ठंडी मशीन में प्रवेश करती है और 40-50 ℃ तक ठंडी हो जाती है, जिससे उच्च तापमान पर सामग्री के एकत्र होने से बचा जा सके और सामग्री के ठंडा होने और सुखाने की प्रक्रिया पूरी होती है;

स्वचालित फीडिंग प्रणाली: वैक्यूम फीडिंग मशीन का उपयोग करके, मिश्रित सामग्री को एक्सट्रूडर हॉपर तक सटीक रूप से पहुंचाया जाता है, और पूरी प्रक्रिया धूल के रिसाव के बिना सीलबंद रहती है। फीडिंग की सटीकता की त्रुटि ≤ 1% है।

एक्सट्रूज़न होस्ट यूनिट उत्पादन लाइन का मुख्य शक्ति स्रोत है, तथा मुख्यधारा विन्यास एक शंक्वाकार ट्विन-स्क्रू एक्सट्रूडर है, जो पीवीसी सामग्री की उच्च श्यानता और कम प्रवाहकता की विशेषताओं के लिए उपयुक्त है।

स्क्रू और बैरल: 38CrMoAlA मिश्र धातु सामग्री से निर्मित, नाइट्राइडिंग उपचार के बाद सतह की कठोरता HV900 या उससे अधिक होती है, तथा इसमें उत्कृष्ट घर्षण और संक्षारण प्रतिरोधकता होती है; शंक्वाकार ट्विन-स्क्रू के असमान दूरी और गहराई के डिज़ाइन से सामग्री के बलपूर्वक परिवहन, पूर्ण प्लास्टिकीकरण और स्थिर एक्सट्रूज़न की प्राप्ति होती है, जिससे सामग्री के अपक्षय को प्रभावी ढंग से रोका जा सकता है;

तापमान नियंत्रण प्रणाली: क्षेत्र स्वतंत्र तापमान नियंत्रण अपनाकर, सामग्री सिलेंडर को आहरण खंड, संपीड़न खंड, द्रवण खंड और समांगीकरण खंड में विभाजित किया जाता है, जिसमें 140-190 ℃ की तापमान नियंत्रण सीमा और ± 1 ℃ की तापमान नियंत्रण सटीकता होती है; मशीन के सिरे में स्थापित दबाव सेंसर गलित दबाव की वास्तविक समय पर निगरानी करता है, जिससे एक्सट्रूज़न स्थिरता सुनिश्चित होती है;

ड्राइव प्रणाली: 15-160kW की शक्ति सीमा वाले परिवर्तनीय आवृत्ति गति नियंत्रण मोटर से लैस, जिसके द्वारा नली के विनिर्देशों के अनुसार एक्सट्रूज़न गति को समायोजित किया जा सकता है, और एक्सट्रूज़न मात्रा की सीमा 50-1000kg/h है।

आकार देने और निर्माण इकाई नली की आयामी सटीकता और सतह की गुणवत्ता निर्धारित करती है, जिसमें मुख्य रूप से एक्सट्रूज़न ढाल, वैक्यूम आमापन बॉक्स और शीतलन जल टैंक शामिल हैं।

एक्सट्रूज़न मोल्ड: एक समर्पित सर्पिल डाई हेड का उपयोग करके, प्रवाह चैनल को स्ट्रीमलाइन डिज़ाइन के साथ अनुकूलित किया गया है, और गलित प्रवाह बिना किसी मृत कोने के सुचारु रूप से बहता है। इसे φ 16 से φ 800 मिमी तक के विभिन्न व्यास वाले पाइपों के उत्पादन के लिए अनुकूलित किया जा सकता है; मोल्ड सामग्री उच्च-गुणवत्ता वाली मोल्ड स्टील है, जिसे पॉलिश और क्रोम प्लेट किया गया है, जिसकी सतह की स्मूथनेस Ra0.2 μm है, जो पाइप की चिकनी बाहरी दीवार सुनिश्चित करती है;

वैक्यूम साइज़िंग बॉक्स: वैक्यूम अधिशोषण आकार देने की तकनीक का उपयोग करते हुए, वैक्यूम डिग्री -0.04 से -0.08MPa की सीमा के भीतर समायोजित की जा सकती है। पाइप की बाहरी दीवार को वैक्यूम नकारात्मक दबाव के माध्यम से साइज़िंग स्लीव पर अधिशोषित किया जाता है, और बॉक्स के अंदर संचारित ठंडक पानी के साथ संयोजन में, यह ± 0.3% की व्यास सटीकता के साथ पाइप के त्वरित ठंडा और आकार देने को प्राप्त करता है;

शीतलन जल टैंक: बहु-स्तरीय शीतलन क्षेत्रों में विभाजित, जिसे जल तापमान प्रवणता द्वारा नियंत्रित किया जाता है, जिससे पाइपों में अचानक ठंडक के कारण आंतरिक तनाव अत्यधिक होने से फटने से बचा जाता है। कमरे के तापमान से धीरे-धीरे निम्न तापमान तक ठंडा किया जाता है। ठंडे किए गए पाइपों में स्थिर आकार बनाने का प्रभाव होता है और ऐंठन या विरूपण नहीं होता।

ट्रैक्शन कटिंग इकाई समान परिवहन और निश्चित लंबाई के पाइपों की सटीक कटिंग को सुनिश्चित करती है, जिसमें बहु-पंजा ट्रैक्शन मशीन और सर्वो कटिंग मशीन शामिल हैं।

बहु-पंजा ट्रैक्शन मशीन: एक ट्रैक या रोलर ट्रैक्शन संरचना अपनाती है, जिसमें ट्रैक्शन बल समान और समायोज्य होता है, ट्रैक्शन गति 0.5-10 मिमी/मिनट है, जो एक्सट्रूज़न गति के साथ सटीक रूप से मेल खाती है, जिससे पाइप की समान दीवार मोटाई सुनिश्चित होती है; तनाव नियंत्रण प्रणाली से लैस है जो पाइप के खिंचाव और विरूपण को रोकती है;

सर्वो कटिंग मशीन: दो प्रकारों में विभाजित, फ्लाइंग चाकू कटिंग और प्लैनेटरी कटिंग। छोटे व्यास वाले पाइप्स को फ्लाइंग चाकू से काटा जाता है, जबकि बड़े व्यास वाले पाइप्स को प्लैनेटरी कटिंग द्वारा काटा जाता है। कटिंग लंबाई को टच स्क्रीन के माध्यम से स्वतंत्र रूप से सेट किया जा सकती है, और कटिंग सटीकता ≤± 2 मिमी होती है। कटिंग प्रक्रिया में बर्र और टूटे किनारे नहीं होते हैं, और कट का सिरा समतल होता है। यह स्वचालित गणना कार्यक्षमता का समर्थन करता है।

जांच और स्टैकिंग इकाई, तैयार उत्पादों की गुणवत्ता और आगे के भंडारण को नियंत्रित करने में एक महत्वपूर्ण कड़ी के रूप में, ऑनलाइन जांच प्रणाली और स्वचालित स्टैकिंग मशीन शामिल है।

ऑनलाइन जांच प्रणाली: दीवार मोटाई डिटेक्टर, बाहरी व्यास डिटेक्टर और दबाव परीक्षण मशीन को एकीकृत करती है, पाइप्स की दीवार मोटाई समानता, बाहरी व्यास विचलन और दबाव शक्ति की वास्तविक समय निगरानी करती है, और अयोग्य उत्पादों को स्वचालित रूप से चिह्नित और हटा देती है;

स्वचालित स्टैकिंग मशीन: कटे हुए पाइप को एक कन्वेयर लाइन के माध्यम से स्टैकिंग क्षेत्र में भेजा जाता है और रोबोटिक आर्म द्वारा निर्धारित मात्रा के अनुसार सुव्यवस्थित ढंग से स्टैक किया जाता है। स्टैकिंग की ऊंचाई समायोजित की जा सकती है, जिससे शारीरिक श्रम की तीव्रता कम होती है और भंडारण दक्षता में सुधार होता है।

2、 कार्यप्रवाह

• सामग्री मिश्रण: सूत्र के अनुसार, पीवीसी राल और विभिन्न सहायक उत्पादों को एक उच्च-गति मिश्रक में डाला जाता है, निर्धारित तापमान तक गर्म मिश्रण किया जाता है, और फिर ठंडा करने के लिए एक शीतल मिश्रक में स्थानांतरित किया जाता है ताकि एक समान शुष्क मिश्रण प्राप्त किया जा सके;

• स्वचालित फीडिंग: वैक्यूम फीडिंग मशीन शुष्क मिश्रित सामग्री को एक्सट्रूडर होस्ट के हॉपर तक पहुंचाती है;

• संगलन एक्सट्रूज़न: सामग्री को एक ट्विन-स्क्रू एक्सट्रूडर में गर्म किया जाता है, अपरूपण (शीयर) और प्लास्टिकीकरण किया जाता है जिससे एक समान संगलित द्रव्यमान बनता है, जिसे डाई के माध्यम से एक नलीदार बिलेट के रूप में बाहर निकाला जाता है;

• आकृति देना और ठंडा करना: ट्यूबुलर बिलेट वैक्यूम साइज़िंग बॉक्स में प्रवेश करता है और नकारात्मक दबाव अधिशोषण तथा ठंडे पानी द्वारा आकृति ग्रहण करता है। फिर ठंडे पानी की टंकी में कई चरणों में ठंडा करके एक कठोर पाइप सामग्री बनाई जाती है;

• खींचकर कटाई: बहु-पंजा ट्रैक्शन मशीन पाइप को समान रूप से खींचती है, और सर्वो कटिंग मशीन पूर्वनिर्धारित लंबाई के अनुसार सटीक कटाई करती है;

• निरीक्षण और ढेर लगाना: ऑनलाइन निरीक्षण प्रणाली गुणवत्ता निरीक्षण पूरा करती है, और योग्य पाइपों को स्वचालित ढेर लगाने वाली मशीन द्वारा छाँटकर ढेर लगाया जाता है, फिर पैक किया जाता है और संग्रहित किया जाता है।