Pays : Vietnam Première visite dans notre usine : 2018-09-20 Réunion pour discuter de la ligne d'extrusion de tuyaux en PVC, double tuyau en PVC : 20 mm – 63 mm 2 jours consacrés à la discussion sur la technologie, le fonctionnement des machines et d'autres informations. Il s'agit du premier...

Pays : Vietnam

Première visite dans notre usine : 2018-09-20

Réunion pour discuter de la ligne d'extrusion de tuyaux en PVC, double tuyau en PVC : 20 mm – 63 mm, sur 2 jours, concernant la technologie, le fonctionnement des machines et d'autres informations. Il s'agit du premier investissement du client dans l'industrie des tuyaux ; pour démarrer ce projet, le client a effectué des recherches sur le marché pendant environ 2 ans. Nous avons rencontré le client à deux reprises auparavant au Vietnam, et le client envisageait déjà de choisir un fournisseur. En 2018, le client est venu visiter notre usine ; grâce à notre riche expérience, nous lui avons fourni un cas détaillé de projet ainsi que des orientations sur la formulation des matières premières. En mai 2019, le client a décidé de mettre en œuvre ce projet.

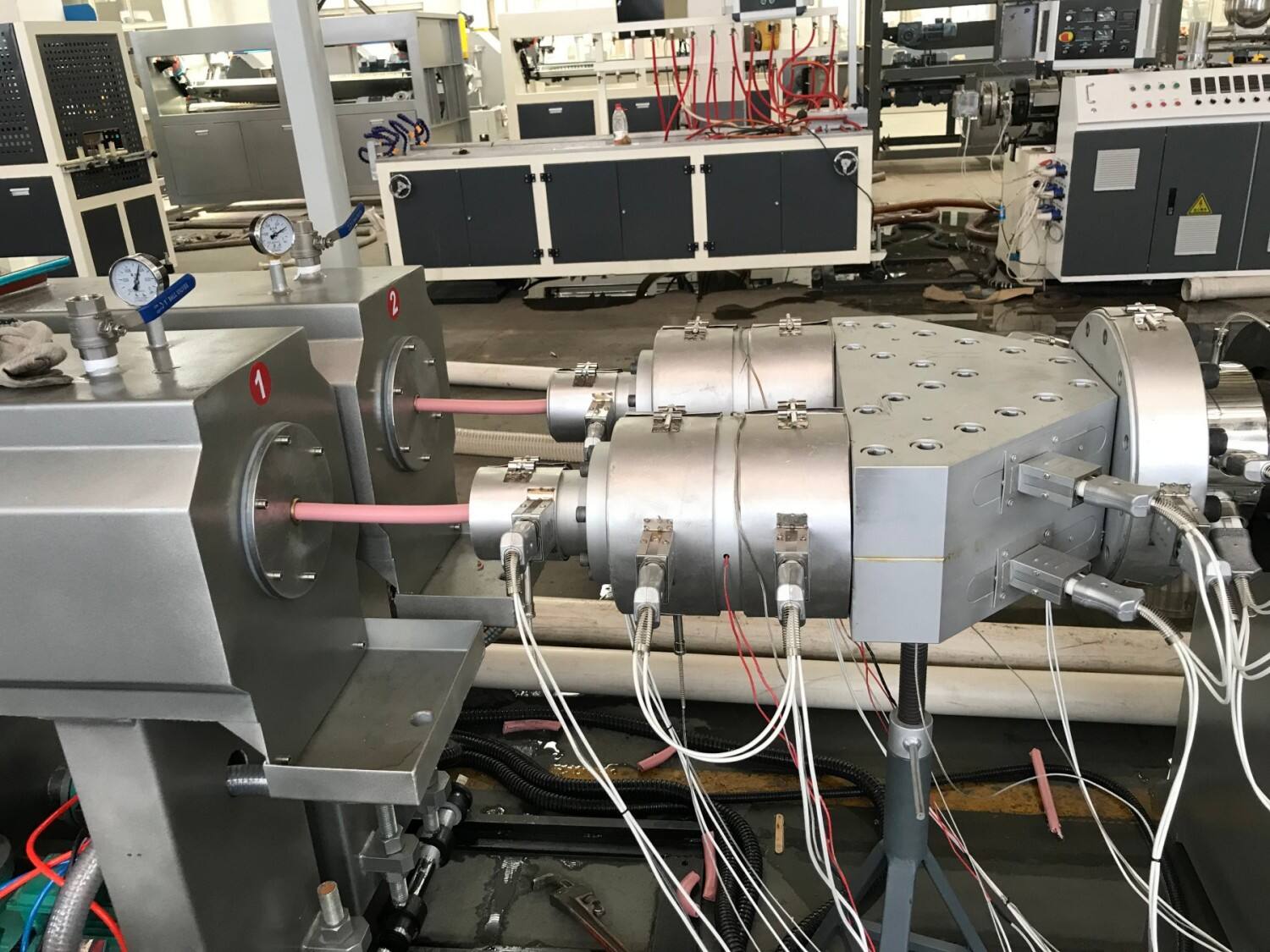

Le 5 août 2019, le client est venu dans notre usine pour vérifier les machines en fonctionnement. Un jour, nous avons testé la ligne de production complète comprenant la ligne d'extrusion et la machine à boutoir.

La ligne de production de tubes en PVC est une ligne de production automatisée qui intègre le traitement des matières premières, l'extrusion de la matière fondue, le moulage et le formage, la traction et la coupe, les tests ainsi que le stockage. Elle est principalement utilisée pour produire des tuyaux plastiques des séries PVC-U, PVC-M, PVC-C et autres, largement employés dans des domaines tels que l'alimentation et le drainage en eau, le génie municipal, le passage de câbles dans les bâtiments et l'irrigation agricole. L'ensemble de la ligne de production adopte une conception modulaire, pouvant être configurée de manière flexible selon les spécifications des tuyaux et les exigences de production, et se distingue par sa stabilité, son efficacité et son caractère intelligent.

1. Composants, systèmes et fonctions principaux

L'ensemble de la ligne de production de tubes en PVC se compose de cinq parties principales : l'unité de prétraitement de la matière première, l'unité d'extrusion principale, l'unité de formage et de moulage, l'unité de traction et de coupe, ainsi que l'unité de détection et d'empilement. Chaque unité fonctionne de manière coordonnée afin de permettre une production entièrement automatisée, du matériau brut au tube fini.

L'unité de prétraitement des matières premières est une étape essentielle pour garantir la qualité des tubes, comprenant principalement des malaxeurs haute vitesse, des unités de mélange chaud et froid, ainsi que des systèmes d'alimentation automatique.

Malaxeur haute vitesse : Mélanger la poudre de résine PVC, le stabilisant, le plastifiant, la charge, le colorant et autres matériaux auxiliaires selon les proportions définies par la formule. Sous l'effet du malaxage rapide et du cisaillement, la température du matériau atteint 110-120 ℃, permettant une dispersion homogène de chaque composant ;

Unité de mélange chaud et froid : Le matériau chauffé est transféré dans la machine de refroidissement afin d'être ramené à 40-50 ℃, évitant ainsi l'agglomération due à la chaleur et assurant le refroidissement et le séchage du matériau ;

Système d'alimentation automatique : À l'aide d'une pompe d'alimentation sous vide, les matériaux mélangés sont acheminés avec précision vers la trémie de l'extrudeuse. L'ensemble du processus est hermétique, sans fuite de poussière. L'erreur de précision d'alimentation est ≤ 1 %.

L'unité principale d'extrusion est la source d'énergie centrale de la ligne de production, et la configuration dominante est une extrudeuse bivis conique, adaptée aux caractéristiques de haute viscosité et de faible fluidité des matériaux PVC.

Vis et cylindre : fabriqués en matériau d'alliage 38CrMoAlA, avec une dureté superficielle de HV900 ou plus après traitement de nitruration, offrant une excellente résistance à l'usure et à la corrosion ; La conception inégale en distance et en profondeur de la vis bivis conique permet un transport forcé, une plastification complète et une extrusion stable des matériaux, évitant efficacement la dégradation du matériau ;

Système de régulation de température : adopte une régulation de température par zones indépendantes, le cylindre de matière étant divisé en section d'alimentation, section de compression, section de fusion et section d'homogénéisation, avec une plage de régulation de température de 140 à 190 ℃ et une précision de régulation de ± 1 ℃ ; la tête de machine est équipée d'un capteur de pression permettant de surveiller en temps réel la pression de fusion, assurant ainsi la stabilité de l'extrusion ;

Système d'entraînement : équipé d'un moteur à réglage de vitesse par fréquence variable dont la puissance varie de 15 à 160 kW, la vitesse d'extrusion pouvant être ajustée selon les spécifications du tube, la plage de volume d'extrusion étant de 50 à 1000 kg/h.

L'unité de formage et de calibrage détermine la précision dimensionnelle et la qualité de surface du tube, composée principalement de filières d'extrusion, de caissons de calibrage sous vide et de cuves de refroidissement.

Moule d'extrusion : utilisant une tête de filière spiralée dédiée, le canal d'écoulement est optimisé selon une conception hydrodynamique, assurant un écoulement homogène de la matière sans angles morts. Il peut être adapté à la production de tubes de diamètres différents allant de φ 16 à φ 800 mm ; Le matériau du moule est un acier-moule de haute qualité, poli et chromé, avec une rugosité de surface de Ra0,2 μm, garantissant une paroi externe lisse du tube ;

Boîte de calibrage sous vide : utilisant une technologie de formage par adsorption sous vide, le degré de vide peut être ajusté dans la plage de -0,04 à -0,08 MPa. La paroi externe du tube est aspirée contre le manchon de calibrage par pression négative sous vide, et combinée à une circulation d'eau de refroidissement à l'intérieur de la boîte, elle permet un refroidissement rapide et un formage précis du tube avec une précision sur le diamètre de ± 0,3 % ;

Réservoir d'eau de refroidissement : divisé en plusieurs zones de refroidissement à étages, contrôlé par gradient de température de l'eau, refroidi progressivement de la température ambiante à basse température afin d'éviter la fissuration des tuyaux due à une contrainte interne excessive provoquée par un refroidissement brutal. Les tuyaux refroidis présentent un effet de calibrage stable, sans gauchissement ni déformation.

L'unité de traction et de coupe permet un transport uniforme et une coupe précise à longueur fixe des tuyaux, comprenant une machine de traction à griffes multiples et une machine de coupe servo-commandée.

Machine de traction à griffes multiples : adopte une structure de traction à rail ou à rouleaux, avec une force de traction uniforme et réglable ; la vitesse de traction est de 0,5 à 10 m/min, parfaitement synchronisée avec la vitesse d'extrusion pour garantir une épaisseur de paroi uniforme du tuyau ; équipée d'un système de contrôle de tension pour éviter l'étirement et la déformation du tuyau.

Machine de découpe servo : divisée en deux types : découpe au couteau volant et découpe planétaire. Les tubes de petit diamètre sont découpés avec des couteaux volants, tandis que les tubes de grand diamètre sont découpés par découpe planétaire. La longueur de coupe peut être réglée librement via l'écran tactile, et la précision de coupe est ≤ ± 2 mm. Le processus de coupe est sans bavure ni bord cassé, et l'incision est plane. Elle intègre une fonction de comptage automatique.

L'unité de détection et de palettisation, en tant qu'étape clé pour le contrôle de la qualité des produits finis et l'entreposage ultérieur, comprend un système de détection en ligne et une machine de palettisation automatique.

Système de détection en ligne : intégrant un détecteur d'épaisseur de paroi, un détecteur de diamètre extérieur et une machine d'essai de pression, il permet de surveiller en temps réel l'uniformité de l'épaisseur de paroi, l'écart de diamètre extérieur et la résistance à la pression des tubes, et assure le marquage automatique et l'évacuation des produits non conformes ;

Machine de stockage automatique : Les tubes découpés sont acheminés vers la zone de stockage par une ligne convoyeur et empilés soigneusement par un bras robotisé selon la quantité prédéfinie. La hauteur d'empilage est réglable, ce qui permet de réduire l'intensité du travail manuel et d'améliorer l'efficacité de stockage.

2、 Flux opérationnel

• Mélange des ingrédients : Selon la formule, la résine PVC et divers additifs sont introduits dans un mélangeur rapide, chauffés à la température prédéfinie, puis transférés dans un mélangeur froid pour refroidissement afin d'obtenir un mélange sec uniforme ;

• Alimentation automatique : La machine d'alimentation sous vide transporte le mélange sec vers la trémie de l'extrudeuse principale ;

• Extrusion de fusion : Le matériau est chauffé, cisaillé et plastifié dans une extrudeuse bivis pour former un mélange homogène en fusion, qui est ensuite extrudé en forme de billette tubulaire à travers une filière ;

• Calibrage par refroidissement : La bille tubulaire pénètre dans la boîte de calibrage sous vide et est formée par adsorption sous pression négative et eau de refroidissement. Elle est ensuite refroidie en plusieurs étapes par un bac d'eau de refroidissement afin de former un matériau de tuyau rigide ;

• Traction et coupe : La machine de traction à plusieurs pinces tire uniformément le tuyau, et la machine de coupe servo-commandée effectue une coupe précise selon la longueur prédéfinie ;

• Inspection et empilement : Le système d'inspection en ligne termine le contrôle qualité, et les tuyaux conformes sont triés et empilés par une machine automatique d'empilage, puis emballés et stockés.