Pays/Lieu : Kosovo Première visite le : 2021-05-10 Étant donné que les angles de profilés en PVC sont particulièrement sujets à des dommages pendant la construction et l'achèvement du bâtiment, l'utilisation de bandes d'angle renforce la solidité du mur et permet d'économiser beaucoup de...

Pays/Lieu : Kosovo

Première visite le : 2021-05-10

Étant donné que le coin du profil en PVC est très susceptible d'être endommagé pendant la construction et la finition du bâtiment, l'utilisation de bandes d'angle renforce la solidité du mur et permet de gagner beaucoup de temps grâce à leur facilité de mise en œuvre. La bande de protection d'angle est rapide et pratique à installer, renforce la résistance des coins de mur et présente une grande polyvalence. Elle offre des avantages tels qu'une résistance à la corrosion, aux chocs, au vieillissement, une bonne adhérence et une parfaite combinaison avec le plâtre, ce qui améliore considérablement la résistance aux impacts des coins de mur, préserve leur aspect esthétique durable dans le temps sans dommage, et peut être installée simultanément avec les travaux principaux. Lors de son utilisation, il n'est pas nécessaire d'utiliser de plaque de guidage, l'opération est simple, l'efficacité de construction est 2 à 5 fois supérieure à celle des méthodes classiques, ce qui simplifie les procédés et accélère le chantier, réduit les coûts du projet et améliore la qualité des travaux.

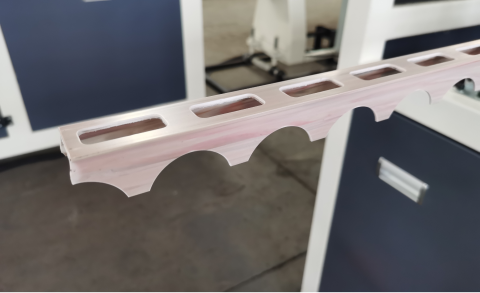

La bande de coin en PVC est un nouveau type de matériau de construction spécialement conçu pour la réalisation difficile des coins de mur, des bandes de bord de porte et des coins de fenêtre. Elle se caractérise par sa protection environnementale unique, sa résistance aux intempéries et au vieillissement. Sa résistance et sa ténacité ont permis de remplacer en toute sécurité l'acier, le bois, l'aluminium et d'autres matériaux de construction traditionnels. Nous utilisons la protection d'angle pour compenser les insuffisances techniques et maintenir fermement les coins de mur dans les directions haut, bas, gauche et droite. Même si une seule plaque de polystyrène venait à se fendre accidentellement, il serait difficile d'affecter un décollement sur grande échelle de l'ensemble du système. Après utilisation des bandes en PVC, vous n'avez plus besoin de travailler en ligne droite, car l'épaisseur et les dimensions de nos produits sont normalisées, et nous intégrons un treillis de 10 cm, ce qui supprime le processus complexe de fixation par recouvrement inversé du treillis, augmente la résistance aux chocs des coins de mur, et rend très facile l'obtention de la perpendicularité et de l'horizontalité des angles. En outre, cela prolonge la durée de vie de l'isolation des murs extérieurs et améliore la qualité des bâtiments. Conservez durablement la beauté des coins.

Ce projet est la première fois que l'entreprise cliente le réalise. Heureusement, le client a rapidement commandé du matériel auprès de nous dès la deuxième semaine suivant notre mise en relation.

La ligne de production de profilés d'angle en PVC comprend : extrudeuse monovis, moule, table de calibrage sous vide, équipements de traction, machine de perforation en ligne et machine de coupe. Modèle de l'extrudeuse : SJ65 / 25 Puissance du moteur de l'extrudeuse monovis : 22 kW

La machine à angles en PVC est une ligne de production automatisée conçue pour de petits matériaux de formes spéciales, tels que les angles rigides en PVC, les bandes d'angles intérieurs et extérieurs, ainsi que les bandes décoratives de bord. Elle se caractérise par une structure compacte, une précision maîtrisée et un changement de moule pratique. Elle permet de produire divers types de produits d'angle en PVC destinés à la protection des angles intérieurs et extérieurs des murs de bâtiments, à la finition décorative des bords d'angle, et convient à de multiples scénarios tels que la décoration intérieure et l'équipement industriel.

En tant que cœur moteur de la ligne de production, le système hôte d'extrusion est principalement équipé d'une extrudeuse à vis unique, adaptée aux besoins d'extrusion de faible rendement et de haute précision pour les profilés de petite taille.

Vis et baril : Les diamètres de vis sont généralement de 65 mm, avec un rapport longueur sur diamètre compris entre 25:1 et 28:1. La matière utilisée est un alliage 38CrMoAlA, traité par nitruration et présentant une dureté de HV900 ou plus, ce qui le rend résistant à l'usure et à la corrosion ; le barillet de matériau adopte une régulation thermique par zones, divisée en une section d'alimentation (120-140 ℃), une section de compression (150-160 ℃) et une section d'homogénéisation (160-170 ℃). La précision de régulation de température est de ± 1 ℃, garantissant une plastification complète du matériau PVC sans dégradation.

Entraînement et commande : Équipé d'un moteur à vitesse variable de fréquence 5,5-15 kW, la vitesse d'extrusion peut être ajustée continuellement dans une plage de 0,5 à 8 m/min, et le débit d'extrusion est de 5 à 50 kg/h ; équipé d'un système de contrôle PLC, il permet d'afficher et de régler en temps réel des paramètres clés tels que la température et la vitesse.

Le système de formage par moule est l'unité centrale qui détermine la forme en coupe transversale et la précision dimensionnelle du protège-angle, et son composant principal est un moule profilé spécialisé.

Structure du moule : Adoptant une conception combinée de cône de dérivation et de tête de filière, le canal d'écoulement est optimisé en flux laminaire afin d'assurer une répartition uniforme du matériau fondu et d'éviter les écarts d'épaisseur de paroi du produit fini dus à une vitesse d'écoulement inégale ; La cavité de la moule est personnalisée selon la section transversale de la bande de protection d'angle, avec des dimensions courantes telles que 20 × 20 mm, 25 × 25 mm, 30 × 30 mm, pour bandes d'angles intérieurs et extérieurs. Elle supporte des conceptions de surface spéciales avec des grilles, des motifs, etc.

Matériau de la moule et maintenance : Un acier de moule de haute qualité est sélectionné, et la cavité de la moule est polie et chromée, avec une rugosité de surface Ra ≤ 0,1 μm, garantissant une surface lisse du protecteur d'angle ; La moule adopte une structure de démontage rapide, avec un temps de remplacement ≤ 20 minutes, permettant de passer rapidement entre différents produits de spécifications variées.

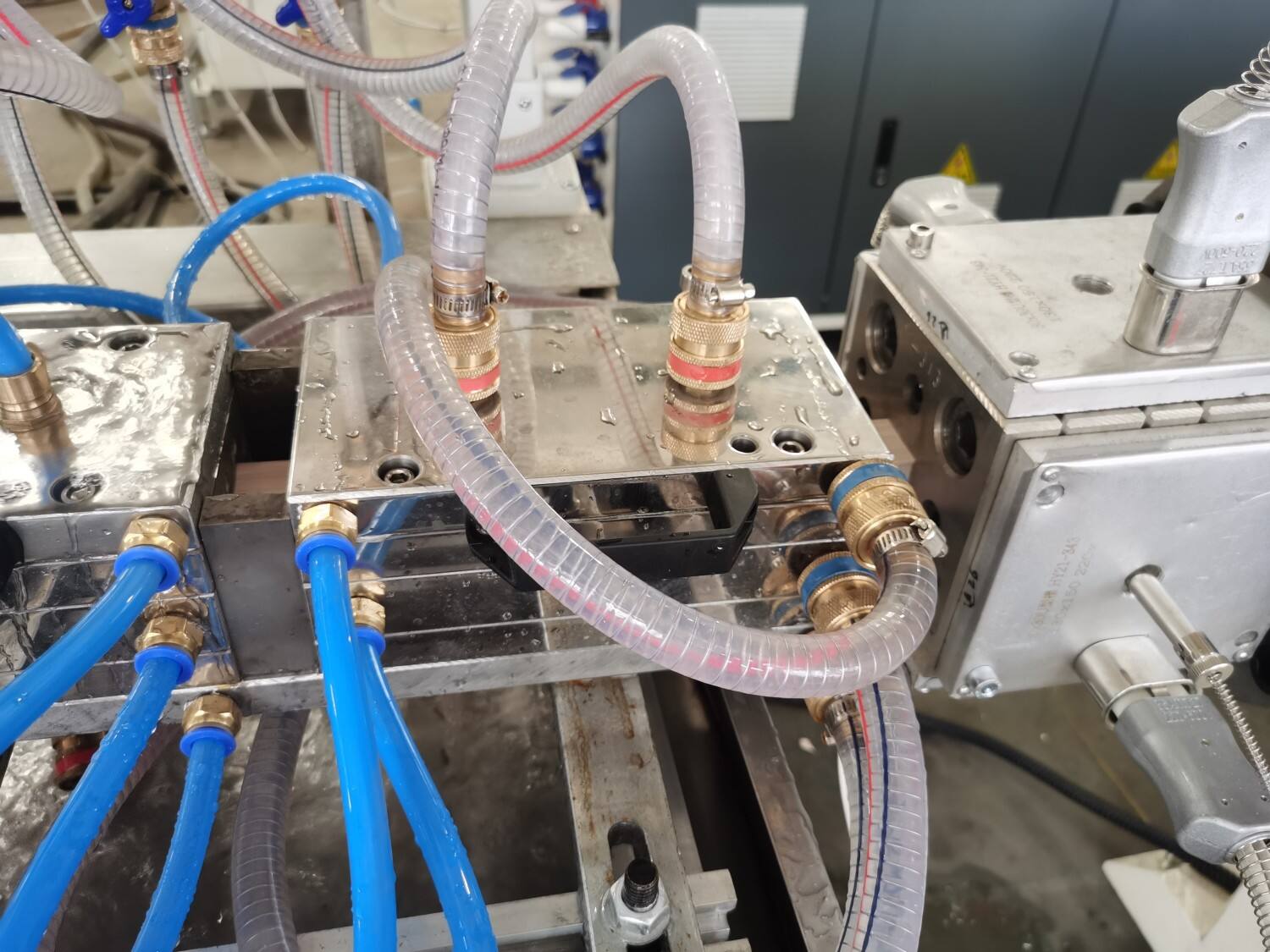

Le lien principal permettant au système de refroidissement de traction d'assurer le formage et le convoyage uniforme de la ligne de protection d'angle comprend le cadre de refroidissement de formage et la machine de traction à chenilles.

Étagère de refroidissement normalisée : adopte une combinaison de méthode de refroidissement par air et par eau, les petits protecteurs d'angle utilisant principalement le refroidissement par air, complété par un refroidissement par pulvérisation afin d'éviter les contraintes internes dues à un refroidissement brutal ; certains produits de haute précision peuvent utiliser des cuves de formage par aspiration sous vide pour garantir des dimensions transversales précises avec une erreur de précision dimensionnelle de ≤ ± 0,1 mm.

Tracteur de type chenille : adoptant une structure de serrage à double chenille, la force de traction est uniforme et réglable, et la vitesse de traction est précisément synchronisée avec la vitesse d'extrusion afin d'éviter l'étirement et la déformation du fil de protection d'angle ; la plage de vitesse de traction est de 0,3 à 10 m/min, adaptée à différentes exigences de production par extrusion.

Le système de découpe et de comptage effectue la découpe en longueur fixe et le comptage automatique des protecteurs d'angle, le composant principal étant une machine de découpe à positionnement servo.

Méthode de découpe : Utilisation d'une petite machine de découpe à lame volante, la lame étant en matériau en alliage dur, le processus de découpe est sans bavure ni bord cassé, avec une coupe lisse ; la longueur de découpe peut être réglée librement via l'écran tactile, avec des longueurs courantes de 2 m, 2,5 m et 3 m, et une précision de découpe de ≤ ± 2 mm.

Comptage et découpe : Équipée d'un dispositif de comptage automatique, elle s'arrête automatiquement et émet un signal lorsque la quantité prédéfinie est atteinte. Les produits découpés sont empilés de manière ordonnée sur le support de découpe, facilitant l'emballage ultérieur.

2、 Flux opérationnel

• Mélange des ingrédients : selon la formule, la résine PVC et divers additifs sont introduits dans un malaxeur rapide, mélangés à chaud de manière homogène, puis refroidis à température ambiante pour obtenir un mélange sec ;

• Alimentation automatique : La machine d'alimentation sous vide transporte le mélange sec vers la trémie de l'extrudeuse principale ;

• Extrusion par fusion : Le matériau est chauffé, cisaillé et plastifié dans une extrudeuse monovis pour former un mélange homogène, qui est ensuite extrudé en profilés en forme de coins par un moule de profilé ;

• Refroidissement et mise en forme : La matière première pénètre dans le refroidisseur et est rapidement formée par refroidissement air/eau afin de constituer un protecteur d'angle rigide aux dimensions de section transversale stables ;

• Traction et découpe : La machine de traction transporte uniformément le profilé mis en forme, et la machine de découpe servo contrôle précisément la longueur selon les paramètres prédéfinis ;

• Comptage et empilement : Les produits finis découpés sont automatiquement comptés, empilés de manière ordonnée, puis emballés et stockés.