کشور/محل: کوزوو زمان اولین بازدید: 1400-02-20 از آنجا که گوشهی نمای پروفیل PVC در حین ساخت و تکمیل ساختمان به احتمال زیاد آسیب میبیند، استفاده از نوار گوشه استحکام دیوار را افزایش میدهد و میتواند بخش قابل توجهی از...

کشور/محل: کوزوو

زمان اولین بازدید: 1400-02-20

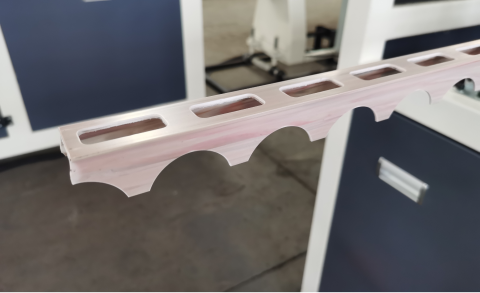

از آنجا که گوشه نمای پروفیل PVC در حین ساخت و ساز و تکمیل ساختمان به احتمال زیاد آسیب میبیند، استفاده از نوار گوشه، استحکام دیوار را افزایش میدهد و به دلیل سهولت در نصب، زمان زیادی صرفهجویی میکند. نوار محافظ گوشه در ساختوساز سریع و راحت است، استحکام گوشه دیوار را تقویت میکند و کاربرد گستردهای دارد. نوار محافظ گوشه دارای مزایای مقاومت در برابر خوردگی، مقاومت ضربهای، ضد پیری، چسبندگی خوب و ترکیب کامل با ملات گچ است که به طور قابل توجهی مقاومت ضربهای گوشه دیوار را افزایش میدهد، زیبایی بلندمدت گوشه دیوار را بدون آسیب حفظ میکند و میتواند همزمان با پروژه اصلی اجرا شود. در فرآیند استفاده نیازی به استفاده از صفحه خطکش راهنما نیست، عملیات ساده است، کارایی ساختوساز ۲ تا ۵ برابر روش معمولی است، رویه ساختوساز سادهتر میشود و سرعت اجرا افزایش مییابد، هزینه پروژه کاهش یافته و کیفیت پروژه بهبود مییابد.

نوار گوشهی پیویسی نوعی ماده ساختمانی جدید است که بهطور خاص برای ساخت گوشههای دیوار، لبه در و گوشه پنجره طراحی شده است. این محصول با ویژگیهای منحصر به فرد خود در حفاظت از محیط زیست، مقاومت در برابر عوامل جوی و مقاومت در برابر پیری شناخته میشود. استحکام و انعطافپذیری آن باعث شده است که مردم بهراحتی از آن به جای فولاد، چوب، آلومینیوم و سایر مصالح ساختمانی سنتی استفاده کنند. ما از محافظ گوشه برای پوشش دادن کاستیهای فنی و محکم کردن گوشههای دیوار در جهات بالا، پایین، چپ و راست استفاده میکنیم. حتی اگر تصادفاً یک صفحه استایرن ترک بخورد، بهسختی موجب جدا شدن سطح گستردهای از کل سیستم میشود. پس از استفاده از نوارهای پیویسی دیگر نیازی به صاف کاری نیست، زیرا ضخامت و ابعاد محصولات ما یکنواخت است و ما از پارچه مش ۱۰ سانتیمتری استفاده میکنیم که فرآیند پیچیده قفلبندی معکوس پارچه مش را حذف میکند، مقاومت ضربهای گوشه دیوارها را افزایش میدهد و دستیابی به عمودی و افقی بودن دقیق گوشههای دیوار بسیار آسان میشود. علاوه بر این، عمر سرویس عایقبندی دیوارهای خارجی افزایش مییابد و کیفیت ساختمان بهبود مییابد. گوشهها بهصورت دائمی زیبا باقی میمانند.

این پروژه اولین باری است که شرکت مشتری انجام میدهد. خوشبختانه، مشتری در هفته دوم ارتباط با ما به راحتی تجهیزات را سفارش داد.

خط تولید پروفیل گوشه PVC شامل: اکسترودر مارپیچ تکگانه، قالب، میز کالیبراسیون خلأ، دستگاه کشش، دستگاه سوراخکاری آنلاین و دستگاه برش میشود. مدل اکسترودر: SJ65 / 25 اکسترودر مارپیچ تکگانه توان موتور: 22 کیلووات

دستگاه گوشه PVC یک خط تولید خودکار است که برای مواد کوچک با اشکال خاص مانند گوشه سفت PVC، نوارهای گوشه داخلی و خارجی و نوارهای لبه تزئینی طراحی شده است. این دستگاه دارای ویژگیهایی مانند ساختار فشرده، دقت قابل کنترل و تعویض راحت قالب است و میتواند انواع محصولات گوشه PVC را برای محافظت از گوشههای داخلی و خارجی دیوارهای ساختمان، پرداخت لبههای تزئینی و در سناریوهای متعددی مانند دکوراسیون منزل و ابزار دقیق تولید کند.

به عنوان هسته قدرت خط تولید، سیستم اکسترودر اصلی عمدتاً مجهز به یک اکسترودر پیچ تکی است که برای نیازهای اکستروژن با بازده پایین و دقت بالا در تولید نماهای کوچک مناسب است.

پیچ و مخزن: قطر پیچها معمولاً 65 میلیمتر است، با نسبت طول به قطر 25:1 تا 28:1. جنس پیچ از آلیاژ 38CrMoAlA است که تحت عملیات نیتریداسیون قرار گرفته و سختی آن HV900 یا بیشتر است. این پیچ مقاوم در برابر سایش و خوردگی است؛ مخزن مواد دارای کنترل دمای منطقهای است و به بخشهای بارگیری (120-140 ℃)، بخش فشردگی (150-160 ℃) و بخش همگنسازی (160-170 ℃) تقسیم میشود. دقت کنترل دما ±1 ℃ است که اطمینان حاکم است ماده PVC به طور کامل پلاستیک شود و تجزیه نشود.

موتور محرکه و کنترل: مجهز به موتور سرعت متغیر فرکانسی با توان 5.5 تا 15 کیلووات، که سرعت اکستروژن را میتوان در محدوده 0.5 تا 8 متر بر دقیقه بهصورت پیوسته تنظیم کرد و نرخ اکستروژن 5 تا 50 کیلوگرم بر ساعت است؛ دارای سیستم کنترل PLC که میتواند پارامترهای کلیدی مانند دما و سرعت را بهصورت زنده نمایش داده و تنظیم کند.

سیستم شکلدهی قالب واحد مرکزی است که شکل مقطع و دقت ابعادی محافظ گوشه را تعیین میکند و جزء اصلی آن یک قالب نمای ویژه است.

ساختار قالب: با بهکارگیری طراحی ترکیبی از مخروط انحراف و سر قالب شکلدهی، کانال جریان با استفاده از خطوط جریان بهینهسازی شده تا توزیع یکنواخت مذاب تضمین شود و از انحراف در ضخامت دیواره محصول نهایی به دلیل ناهمگونی سرعت جریان جلوگیری شود؛ حفره قالب بر اساس سطح مقطع خط محافظ گوشه سفارشیسازی شده است و ابعاد متداولی مانند 20 × 20 میلیمتر، 25 × 25 میلیمتر، 30 × 30 میلیمتر و نوارهای گوشه داخلی و خارجی دیگر را شامل میشود. همچنین امکان طراحیهای سطحی خاص با شبکهها، الگوها و غیره پشتیبانی میشود.

جنس قالب و نگهداری: از فولاد قالب با کیفیت بالا استفاده میشود و حفره قالب پولیش شده و روکش کروم دارد و صافی سطح آن Ra ≤ 0.1 میکرومتر است و این امر سطحی بسیار صاف را برای محافظ گوشه تضمین میکند؛ قالب دارای ساختار قابلیت جداسازی سریع است و زمان تعویض آن ≤ 20 دقیقه میباشد و میتوان به سرعت بین محصولات با مشخصات مختلف تعویض نمود.

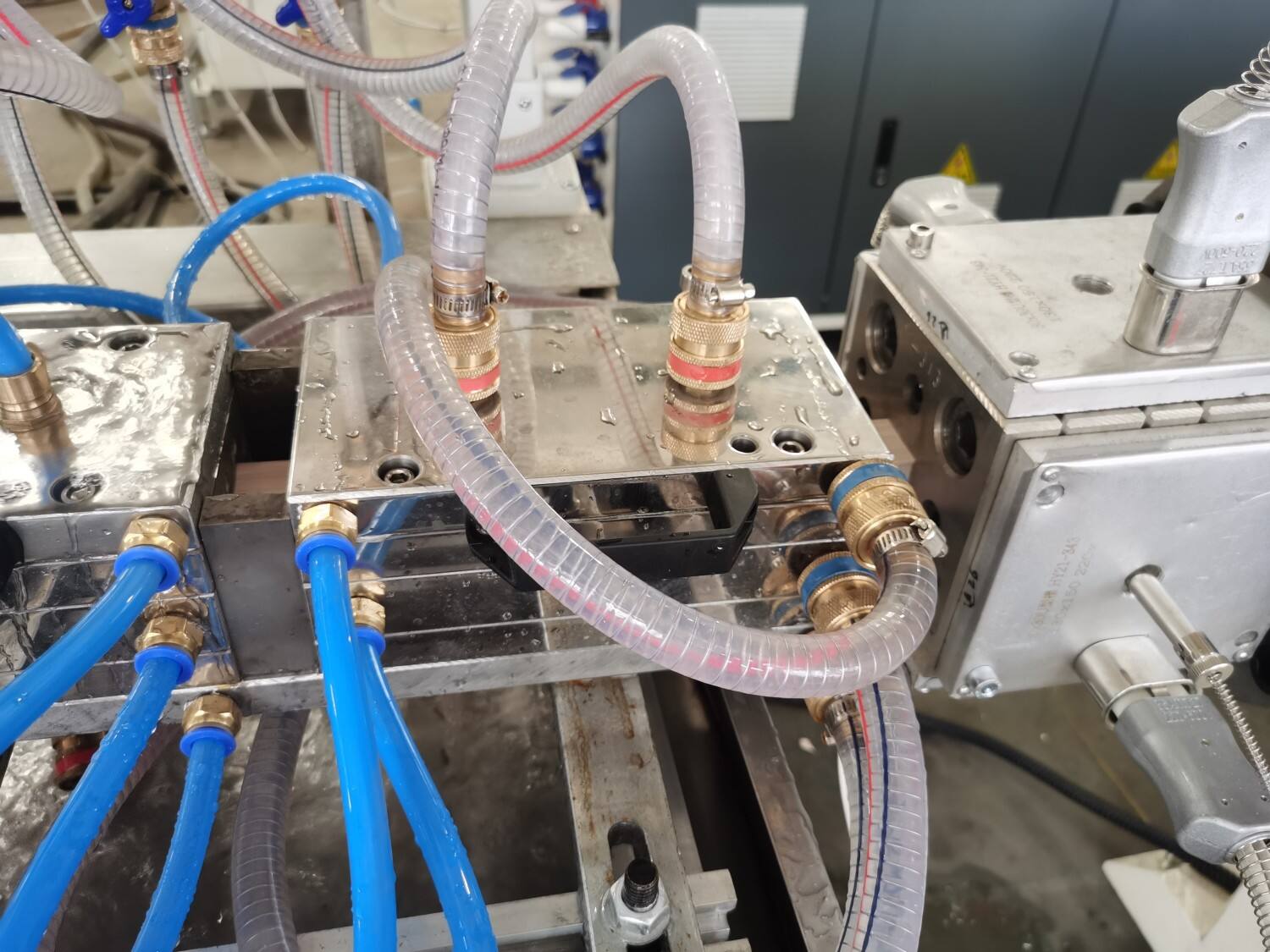

پیوند کلیدی برای ایجاد سیستم خنککننده تراکشن بهمنظور شکلدهی و انتقال یکنواخت خط محافظ زاویه شامل قاب خنککننده شکلدهی و دستگاه تراکشن مسیردار است.

رک خنککننده استاندارد: با استفاده از ترکیبی از روش خنککنی هوا و آب، در حفاظهای کوچک زاویه عمدتاً از خنککنی هوا و بهصورت مکمل از خنککنی پاششی استفاده میشود تا از ایجاد تنش داخلی ناشی از سرد شدن ناگهانی جلوگیری شود؛ برخی محصولات با دقت بالا میتوانند از مخازن شکلدهی با جذب خلأ استفاده کنند تا ابعاد دقیق مقطع تضمین شود و خطای دقت ابعادی ≤±0.1 میلیمتر باشد.

تراکتور نوع نوار نقالهای: با استفاده از ساختار دو نوار نقالهای در دو طرف، نیروی تراکشن یکنواخت و قابل تنظیم است و سرعت تراکشن دقیقاً با سرعت اکسترود منطبق است تا از کشیدگی و تغییر شکل سیم محافظ زاویه جلوگیری شود؛ محدوده سرعت تراکشن 0.3 تا 10 متر/دقیقه است و برای نیازهای مختلف تولید اکسترود مناسب است.

سیستم برش و شمارش، عملیات برش به طول ثابت و شمارش خودکار محافظهای گوشه را انجام میدهد که در آن جزء اصلی، یک دستگاه برش با موقعیتیابی سروو است.

روش برش: با استفاده از یک دستگاه برش چاقوی پروازی کوچک، تیغه از جنس مواد آلیاژ سخت ساخته شده است و فرآیند برش عاری از حاشیه و شکستگی بوده و برش بسیار صافی ایجاد میکند؛ طول برش از طریق صفحه لمسی قابل تنظیم آزادانه است، طولهای متداول ۲ متر، ۲٫۵ متر و ۳ متر هستند و دقت برش ≤±۲ میلیمتر میباشد.

شمارش و برش: مجهز به دستگاه شمارش خودکار، زمانی که تعداد تعیینشده رسید، بهصورت خودکار متوقف شده و هشدار میدهد. محصولات برشخورده بهصورت منظم روی قفسه برش انباشته میشوند تا بستهبندی بعدی آسان شود.

2. گردش کار

• اختلاط مواد اولیه: بر اساس فرمول، رزین PVC و انواع افزودنیها به دستگاه اختلاط سریع وارد شده، بهصورت داغانه بهطور یکنواخت اختلاط شده و سپس تا دمای اتاق خنک میشوند تا مخلوط خشک حاصل گردد؛

• تغذیه خودکار: ماشین تغذیه خلأ، ماده مخلوطشده خشک را به هاپر دستگاه اکسترودر اصلی منتقل میکند؛

• اکستروژن ذوب: مواد درون اکسترودر تکپیچ گرم شده، برش داده شده و پلاستیکی میشوند تا ذوبی یکنواخت تشکیل شود که از طریق قالب نمایه به صورت سیمهای گوشهای خام خروجی میدهد؛

• خنکسازی و شکلدهی: مواد خام وارد قفسه خنککننده میشوند و توسط خنکسازی هوا/آب به سرعت شکل میگیرند تا محافظ گوشهای سفتی با ابعاد مقطع عرضی پایدار تشکیل شود؛

• کشش و برش: دستگاه کشش، سیم گوشهای شکلگرفته را بهصورت یکنواخت انتقال میدهد و دستگاه برش سروو آن را با دقت بر اساس طول از پیش تنظیمشده برش میدهد؛

• شمارش و انباشت: محصولات نهایی برشخورده بهصورت خودکار شمرده شده و منظم انبار میشوند، بستهبندی و نگهداری میگردند.