Land/Ort: Kosovo Erster Besuch: 2021-05-10 Da die PVC-Profil-Ecke während des Baus und der Fertigstellung eines Gebäudes am ehesten beschädigt wird, verstärkt die Verwendung von Eckenleisten die Festigkeit der Wand und kann viel Arbeitsaufwand und Material sparen...

Land/Ort: Kosovo

Erster Besuch: 2021-05-10

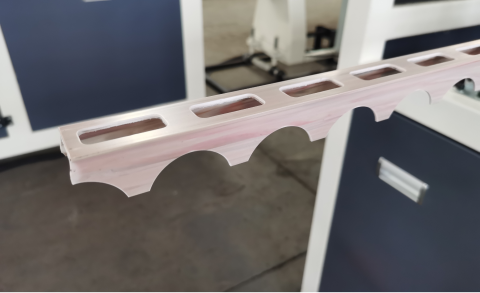

Da die PVC-Profil-Ecke während der Bauphase und bei der Fertigstellung des Gebäudes am ehesten beschädigt wird, verstärkt die Verwendung einer Eckleiste die Festigkeit der Wand und spart aufgrund der einfachen Montage viel Zeit. Die Eckenschutzleiste ist schnell und bequem zu verarbeiten, verstärkt die Eckenfestigkeit der Wand und zeichnet sich durch eine breite praktische Anwendbarkeit aus. Die Eckenschutzleiste bietet Vorteile wie Korrosionsbeständigkeit, Schlagzähigkeit, Alterungsbeständigkeit, gute Haftung und vollständige Verbundfähigkeit mit Spachtelmasse, wodurch die Schlagfestigkeit der Wandkante erheblich erhöht wird. Sie bewahrt die langfristige Ästhetik der Wandkante, ohne dass Beschädigungen auftreten, und kann gleichzeitig mit der Hauptbaumaßnahme verarbeitet werden. Es ist nicht erforderlich, eine Führungswinkelplatte im Einsatz zu verwenden, die Bedienung ist einfach, die Baueffizienz beträgt das 2- bis 5-fache der herkömmlichen Methode, das Bauprozedere wird vereinfacht und die Bauzeit beschleunigt, wodurch die Projektkosten gesenkt und die Projektkualität verbessert werden.

PVC-Eckleiste ist eine neue Art von Baustoff, die speziell für die schwierige Ausführung von Wand- und Türkanten sowie Fensterecken entwickelt wurde. Sie zeichnet sich durch ihren einzigartigen Umweltschutz, Witterungs- und Alterungsbeständigkeit aus. Ihre Festigkeit und Zähigkeit haben dazu geführt, dass sie Stahl, Holz, Aluminium und andere traditionelle Baumaterialien sicher ersetzen kann. Wir verwenden Eckenschutz, um technische Mängel zu verdecken und die Wandkanten oben, unten, links und rechts zu fixieren. Selbst wenn versehentlich eine einzelne Polystyrolplatte bricht, ist es schwer, dass dies das großflächige Abfallen des gesamten Systems beeinträchtigt. Nach der Verwendung von PVC-Leisten ist kein zusätzliches Richten erforderlich, da Dicke und Maße unserer Produkte einheitlich sind und wir 10 cm Gittergewebe mitführen. Dadurch entfällt der aufwendige Verriegelungsprozess beim umgekehrten Einwickeln des Gittergewebes, die Schlagfestigkeit der Wandkanten wird erhöht, und die Rechtwinkligkeit sowie die Waagerechtigkeit der Ecken lassen sich sehr einfach erreichen. Außerdem verlängert sich die Lebensdauer der Außenwanddämmung, und die Gebäudetechnikqualität wird verbessert. So bleibt die Ecke dauerhaft schön.

Dieses Projekt ist das erste Mal, dass das Kundenunternehmen es durchgeführt hat. Zum Glück hat der Kunde bereits in der zweiten Woche nach Kontaktaufnahme umgehend Ausrüstung bei uns bestellt.

Die Produktionslinie für PVC-Eckenprofile umfasst: Einschneckenextruder, Form, Vakuumkalibrierungstisch, Abzugseinheiten, Online-Stanzmaschine und Schneidemaschine. Extrudermodell: SJ65 / 25 Einschneckenextruder, Motorleistung: 22 kW

Die PVC-Eckenmaschine ist eine automatisierte Produktionslinie, die für kleine speziell geformte Materialien wie harte PVC-Ecken, Innen- und Außeneckenleisten sowie dekorative Kantenleisten konzipiert ist. Sie zeichnet sich durch eine kompakte Bauweise, kontrollierbare Genauigkeit und einen einfachen Formwechsel aus. Es können verschiedene Arten von PVC-Eckprodukten hergestellt werden, die zum Schutz von Innen- und Außenecken an Gebäudewänden, zur Veredelung von dekorativen Kanten und für zahlreiche Anwendungsbereiche wie Wohnraumgestaltung und Werkzeugbau geeignet sind.

Als Leistungskern der Produktionslinie ist das Extrusionshauptsystem hauptsächlich mit einem Einschneckenextruder ausgestattet, der für die geringe Ausbeute und hochpräzise Extrusion von kleinen Profilen geeignet ist.

Schnecke und Zylinder: Schraubendurchmesser betragen üblicherweise 65 mm, mit einem Längen-zu-Durchmesser-Verhältnis von 25:1–28:1. Das Material ist die Legierung 38CrMoAlA, die einer Nitrierbehandlung unterzogen wurde und eine Härte von HV900 oder höher aufweist. Es ist verschleißfest und korrosionsbeständig; Der Materialzylinder verwendet eine zonenweise Temperatursteuerung, die in einen Zuführabschnitt (120–140 °C), einen Verdichtungsabschnitt (150–160 °C) und einen Homogenisierungsabschnitt (160–170 °C) unterteilt ist. Die Temperaturgenauigkeit beträgt ±1 °C, wodurch sichergestellt wird, dass das PVC-Material vollständig plastifiziert wird, ohne zu zersetzen.

Antrieb und Steuerung: Ausgestattet mit einem 5,5-15 kW Wechselrichtermotor kann die Extrusionsgeschwindigkeit kontinuierlich im Bereich von 0,5-8 m/min eingestellt werden, und die Extrusionsrate beträgt 5-50 kg/h; ausgestattet mit einem SPS-Steuerungssystem, das Schlüsselparameter wie Temperatur und Geschwindigkeit in Echtzeit anzeigen und anpassen kann.

Das Formformsystem ist die Kerneinheit, die die Querschnittsform und Maßgenauigkeit des Kantenschutzes bestimmt, wobei die Hauptkomponente eine spezielle Profilform ist.

Formaufbau: Durch die Kombination eines Verteilkegels und eines Formkopfes wird der Strömungskanal stromlinienförmig optimiert, um eine gleichmäßige Verteilung der Schmelze sicherzustellen und Abweichungen in der Wandstärke des Endprodukts aufgrund einer ungleichmäßigen Strömungsgeschwindigkeit zu vermeiden; Der Formhohlraum wird entsprechend dem Querschnitt der Eckenschutzleiste angepasst, übliche Spezifikationen sind 20 × 20 mm, 25 × 25 mm, 30 × 30 mm sowie andere innere und äußere Eckprofile. Es unterstützt Sonderoberflächen mit Gittern, Mustern usw.

Formmaterial und Wartung: Es wird hochwertiger Formstahl verwendet, der Formhohlraum ist poliert und verchromt, mit einer Oberflächengüte Ra ≤ 0,1 μm, was eine glatte Oberfläche des Eckenschutzes gewährleistet; Die Form verfügt über eine Schnellwechselbauweise, die einen Austausch innerhalb von ≤ 20 Minuten ermöglicht und ein schnelles Umrüsten zwischen Produkten unterschiedlicher Spezifikationen erlaubt.

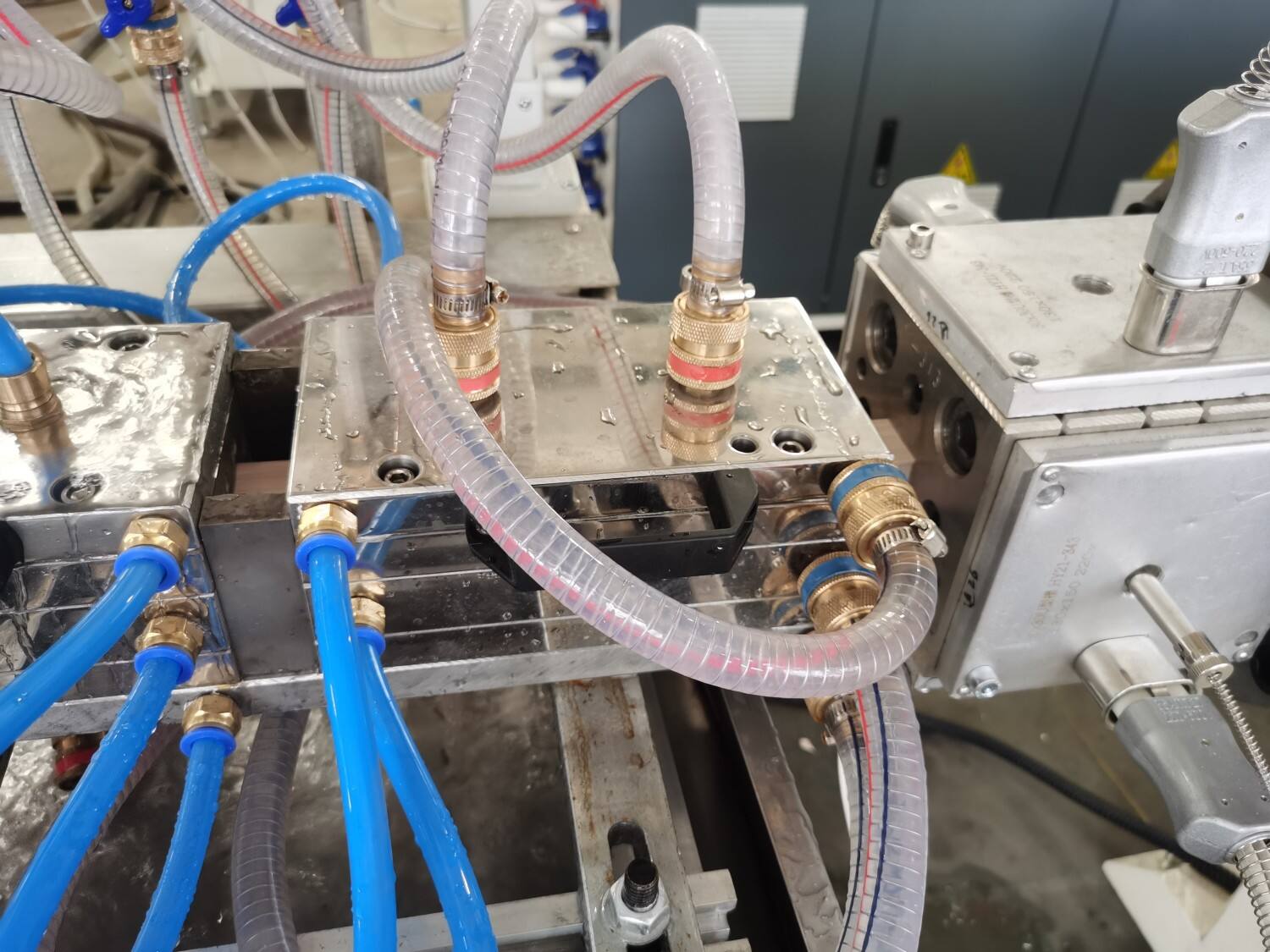

Die Schlüsselverbindung zur Kühlung des Traktionssystems, um die Formgebung und gleichmäßige Förderung der Winkelschutzleitung zu erreichen, umfasst den formgebenden Kühlerahmen und die Raupen-Traktionsmaschine.

Standardisiertes Kühlgestell: verwendet eine Kombination aus Luftkühlung und Wasserkühlung, wobei kleine Eckenschützer hauptsächlich luftgekühlt und durch Sprühkühlung ergänzt werden, um inneren Spannungen durch plötzliche Abkühlung vorzubeugen; Einige hochpräzise Produkte können Vakuum-Adsorptions-Formbehälter verwenden, um genaue Querschnittsmaße sicherzustellen, mit einem Maßgenauigkeitsfehler von ≤± 0,1 mm.

Raupentyp-Zugmaschine: mit einer Doppelschienen-Klemmstruktur, die Zugkraft ist gleichmäßig und einstellbar, und die Zuggeschwindigkeit wird präzise an die Extrusionsgeschwindigkeit angepasst, um Dehnung und Verformung des Schutzwinkelprofils zu verhindern; Der Bereich der Zuggeschwindigkeit beträgt 0,3–10 m/min und eignet sich für unterschiedliche Anforderungen der Extrusionsproduktion.

Das Schneid- und Zählsystem führt das Schneiden auf feste Länge und die automatische Zählung von Kantenschutzprofilen durch, wobei die Kerneinheit eine servogesteuerte Positionierschneidemaschine ist.

Schneidverfahren: Mit einer kleinen Fliegenmesser-Schneidemaschine, deren Klinge aus Hartmetallmaterial besteht; der Schneidvorgang erfolgt burr- und bruchfrei mit glatter Schnittkante. Die Schneidlänge kann über einen Touchscreen frei eingestellt werden, übliche Längen sind 2 m, 2,5 m und 3 m, die Schneidgenauigkeit beträgt ≤± 2 mm.

Zählen und Schneiden: Ausgestattet mit einer automatischen Zähleinrichtung, die automatisch stoppt und warnt, wenn die eingestellte Menge erreicht ist. Die geschnittenen Endprodukte werden ordentlich auf dem Schneidgestell gestapelt, was die anschließende Verpackung erleichtert.

2. Ablauf

• Mischung der Ausgangsstoffe: Gemäß Rezeptur werden PVC-Harz und verschiedene Additive in einen Hochgeschwindigkeitsmischer gegeben, heiß gleichmäßig vermischt und anschließend auf Raumtemperatur abgekühlt, um eine trockene Mischung zu erhalten;

• Automatische Zuführung: Die Vakuumzuführungsanlage transportiert das trocken gemischte Material in den Trichter der Extrudersäge;

• Schmelzextrusion: Das Material wird in einem Einschneckenextruder erhitzt, geschert und plastifiziert, um eine homogene Schmelze zu bilden, die durch eine Profilform zu Drahtvorläufern für Ecken extrudiert wird;

• Kühlung und Formgebung: Das Rohmaterial gelangt in das Kühlgestell und wird durch Luft-/Wasserkühlung schnell geformt, um einen harten Kantenschutz mit stabilen Querschnittsmaßen zu bilden;

• Zug- und Schneidvorgang: Die Zugschwanzmaschine transportiert den geformten Draht gleichmäßig, und die Servoschneidemaschine schneidet ihn präzise entsprechend der voreingestellten Länge;

• Zählen und Stapeln: Die geschnittenen Endprodukte werden automatisch gezählt, ordentlich gestapelt, verpackt und gelagert.