Land: Vietnam Erster Besuch in unserem Werk: 2018-09-20 Besprechung zur PVC-Rohrextrusionslinie, doppelte PVC-Rohre: 20 mm – 63 mm 2 Tage zur Besprechung von Technologie, Maschinenlauf und weiteren Informationen. Dies ist der erste...

Land: Vietnam

Erster Besuch in unserem Werk: 2018-09-20

Treffen zur Besprechung der PVC-Rohrextrusionsanlage, Doppel-PVC-Rohr: 20 mm – 63 mm, 2 Tage zur Erörterung von Technologie, laufenden Maschinen und weiteren Informationen. Dies ist die erste Investition des Kunden in die Rohrindustrie; um dieses Projekt zu starten, hat der Kunde etwa zwei Jahre lang Marktanalysen durchgeführt. Wir haben den Kunden bereits zweimal in Vietnam getroffen, und der Kunde erwog damals bereits, einen Lieferanten auszuwählen. Im Jahr 2018 besuchte der Kunde unsere Fabrik, und basierend auf unserer umfassenden Erfahrung stellten wir ihm detaillierte Projektbeispiele sowie Anleitungen zur Rohstoffformulierung bereit. Im Mai 2019 entschied sich der Kunde schließlich, dieses Projekt umzusetzen.

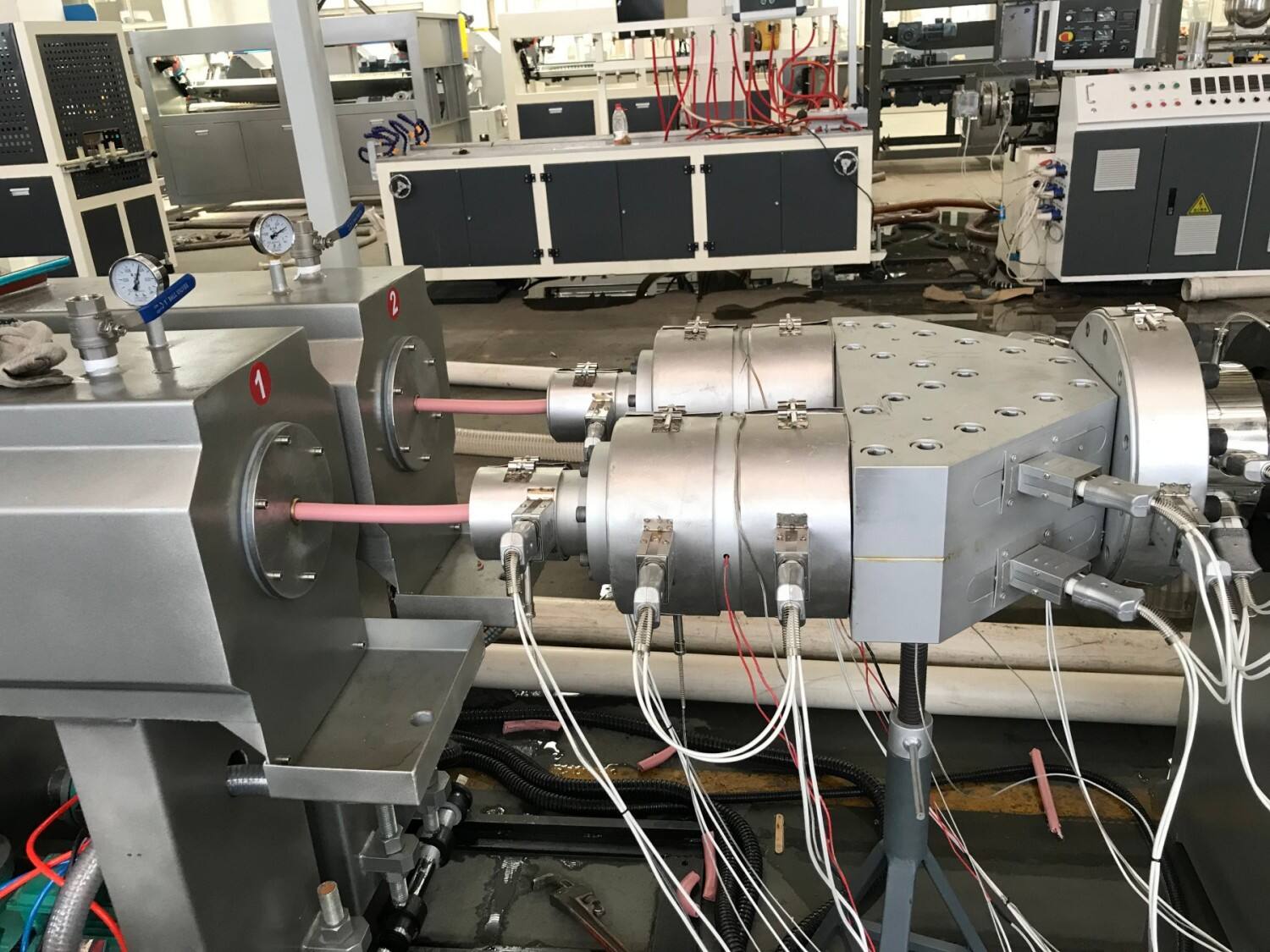

Am 5. August 2019 kam der Kunde erneut zu unserem Werk, um die laufenden Maschinen zu prüfen. An einem Tag testeten wir die komplette Produktionslinie, einschließlich der Extrusionsanlage und der Muffenanlage.

Die PVC-Rohrproduktionslinie ist eine automatisierte Produktionslinie, die die Aufbereitung von Rohstoffen, das Schmelzextrudieren, das Formen und Profilieren, das Ziehen und Schneiden, die Prüfung sowie das Stapeln integriert. Sie dient hauptsächlich der Herstellung von PVC-U-, PVC-M-, PVC-C- und anderen Serien von Kunststoffrohren, die weithin in Bereichen wie Wasserversorgung und -entsorgung, kommunalem Ingenieurbau, Gebäudeverkabelung und landwirtschaftlicher Bewässerung eingesetzt werden. Die gesamte Produktionslinie folgt einem modularen Design und kann je nach Rohrspezifikationen und Leistungsanforderungen flexibel konfiguriert werden. Sie zeichnet sich durch Stabilität, Effizienz und Intelligenz aus.

1. Kernelemente, Systeme und Funktionen

Die gesamte PVC-Rohrproduktionslinie besteht aus fünf Kernkomponenten: der Vorbehandlungseinheit für Rohstoffe, der Extrusionshaupteinheit, der Form- und Profilierungseinheit, der Zug- und Schneideeinheit sowie der Prüf- und Stapelungseinheit. Alle Einheiten arbeiten koordiniert zusammen, um die vollständige Automatisierung der Produktion vom Rohstoff bis zum fertigen Rohr zu gewährleisten.

Die Vorbehandlungseinheit für Rohstoffe ist eine Voraussetzung, um die Qualität der Rohre sicherzustellen, und umfasst hauptsächlich Hochgeschwindigkeitsmischer, Heiß-Kalt-Mischaggregate und automatische Zuführsysteme.

Hochgeschwindigkeitsmischer: Mischen von PVC-Harzpulver, Stabilisator, Weichmacher, Füllstoff, Farbmittel und anderen Hilfsstoffen gemäß dem Rezepturverhältnis. Durch schnelles Rühren und Scheren wird die Materialtemperatur auf 110–120 °C erhöht, um eine gleichmäßige Verteilung der einzelnen Komponenten zu erreichen;

Heiß-Kalt-Mischaggregat: Das heiß gemischte Material gelangt in die Kühlmischmaschine, um auf 40–50 °C abgekühlt zu werden, wodurch eine Agglomeration bei hohen Temperaturen vermieden und die Kühlung sowie Trocknung des Materials abgeschlossen wird;

Automatisches Zuführsystem: Mithilfe einer Vakuumzuführmaschine werden die gemischten Materialien präzise in den Extrudertrichter transportiert, wobei der gesamte Prozess geschlossen ist und kein Staub austritt. Die Zuführgenauigkeit beträgt einen Fehler von ≤ 1 %.

Die Extrusionshaupteinheit ist die zentrale Energiequelle der Produktionslinie, wobei die gängige Konfiguration ein konischer Doppelschneckenextruder ist, der sich aufgrund seiner hohen Viskosität und geringen Fließfähigkeit besonders für PVC-Materialien eignet.

Schnecke und Zylinder: Hergestellt aus dem Legierungsmaterial 38CrMoAlA, mit einer Oberflächenhärte von HV900 oder mehr nach Nitrierbehandlung und ausgezeichneter Verschleiß- und Korrosionsbeständigkeit; Die konische Doppelschnecke mit ungleichen Abständen und Tiefen ermöglicht eine zwangsweise Förderung, vollständige Plastifizierung und eine stabile Extrusion der Materialien, wodurch eine Materialdegradation wirksam vermieden wird;

Temperaturregelungssystem: Mit zonenunabhängiger Temperaturregelung ist der Materialzylinder in Zuführabschnitt, Kompressionsabschnitt, Schmelzabschnitt und Homogenisierungsabschnitt unterteilt, mit einem Temperaturregelbereich von 140–190 °C und einer Temperaturregelgenauigkeit von ± 1 °C; Der Maschinenkopf ist mit einem Drucksensor ausgestattet, um den Schmelzdruck in Echtzeit zu überwachen und die Extrusionsstabilität sicherzustellen;

Antriebssystem: Ausgestattet mit einem frequenzgeregulierten Drehzahlregelmotor mit einer Leistung von 15–160 kW, kann die Extrusionsgeschwindigkeit je nach Rohrspezifikation angepasst werden, der Extrusionsvolumenbereich liegt zwischen 50 und 1000 kg/h.

Die Form- und Kalibrierseinheit bestimmt die Maßgenauigkeit und Oberflächenqualität des Rohrs und setzt sich hauptsächlich aus Extrusionswerkzeugen, Vakuum-Kalibriereinrichtungen und Kühlwassertanks zusammen.

Strangpressform: Mit einem speziellen Spiralgießkopf wird der Strömungskanal durch ein stromlinienförmiges Design optimiert, wodurch die Schmelze gleichmäßig fließt und tote Ecken vermieden werden. Die Form eignet sich für die Produktion von Rohren mit Durchmessern von φ 16 bis φ 800 mm; Das Formmaterial ist hochwertiger Werkzeugstahl, poliert und verchromt, mit einer Oberflächengüte von Ra0,2 μm, was eine glatte Außenwand des Rohrs gewährleistet;

Vakuumkalibriereinheit: Unter Verwendung der Vakuum-Adsorptionsformtechnik kann das Vakuum im Bereich von -0,04 bis -0,08 MPa eingestellt werden. Die Außenwand des Rohrs wird durch Vakuumunterdruck an die Kalibrierschale angelegt und zusammen mit zirkulierendem Kühlwasser im Inneren der Einheit ermöglicht dies eine schnelle Abkühlung und Formgebung des Rohrs mit einer Durchmessergenauigkeit von ± 0,3 %;

Kühlwassertank: In mehrstufige Kühlzonen unterteilt, gesteuert durch Temperaturgradienten des Kühlmittels, allmähliche Abkühlung von Raumtemperatur auf niedrige Temperatur, um Rissbildung der Rohre durch übermäßige innere Spannungen infolge plötzlicher Abkühlung zu vermeiden. Die gekühlten Rohre weisen eine stabile Formgebung auf und zeigen keine Verzug- oder Verformungserscheinungen.

Die Zug- und Schneideinheit ermöglicht einen gleichmäßigen Transport und präzises Schneiden der Rohre mit fester Länge, bestehend aus einer Mehrklauen-Zugmaschine und einer Servo-Schneidemaschine.

Mehrklauen-Zugmaschine: Mit einer Führungsbahn- oder Rollenzugkonstruktion, die Zugkraft ist gleichmäßig und einstellbar, die Zuggeschwindigkeit beträgt 0,5–10 mm/min und ist exakt auf die Extrusionsgeschwindigkeit abgestimmt, um eine gleichmäßige Wanddicke des Rohrs sicherzustellen; Ausgestattet mit einem Zugkraftregelungssystem zur Verhinderung von Dehnung und Verformung des Rohrs;

Servoschneidemaschine: unterteilt in zwei Arten: Fliegenmesserschnitt und planetarer Schnitt. Rohre mit kleinem Durchmesser werden mit Fliegenmessern, Rohre mit großem Durchmesser hingegen mit planetarem Schnittverfahren geschnitten. Die Schneidlänge kann über einen Touchscreen frei eingestellt werden, die Schneidgenauigkeit beträgt ≤± 2 mm. Der Schnittvorgang erfolgt burr- und bruchfrei, der Schnitt ist sauber und eben. Die Maschine unterstützt eine automatische Zählfunktion.

Die Prüf- und Stappeleinheit als entscheidender Abschnitt zur Qualitätskontrolle von Fertigprodukten und für die anschließende Lagerung umfasst ein Online-Prüfsystem und eine automatische Stapelmaschine.

Online-Prüfsystem: integriert Dickenmessgerät für die Wandstärke, Messgerät für den Außendurchmesser sowie eine Druckprüfmaschine, zur Echtzeitüberwachung der Wandstärken-Gleichmäßigkeit, der Abweichung des Außendurchmessers und der Druckfestigkeit der Rohre sowie zur automatischen Markierung und Aussortierung nicht konformer Produkte;

Automatische Stapelmaschine: Die geschnittenen Rohre werden über eine Förderlinie in den Stapelbereich transportiert und dort gemäß der voreingestellten Menge ordentlich von einem Roboterarm gestapelt. Die Stapelhöhe ist einstellbar, wodurch die manuelle Arbeitsbelastung reduziert und die Lagereffizienz verbessert wird.

2. Ablauf

• Mischvorgang: Gemäß Rezeptur werden PVC-Harz und verschiedene Additive in einen Hochgeschwindigkeitsmischer gegeben, heißgemischt bis zur eingestellten Temperatur und anschließend in einen Kühlmischer zur Abkühlung überführt, um eine gleichmäßige trockene Mischung zu erhalten;

• Automatische Zuführung: Die Vakuumzuführungsanlage transportiert das trocken gemischte Material in den Trichter der Extrudersäge;

• Schmelzextrusion: Das Material wird in einem Doppelschneckenextruder erhitzt, geschert und plastifiziert, um eine gleichmäßige Schmelze zu bilden, die durch eine Düse zu einem rohrförmigen Vorformling extrudiert wird;

• Formkühlung: Das stranggepresste Rohr betritt die Vakuumsierbox und wird durch Unterdruckadsorption und Kühlwasser geformt. Anschließend wird es in mehreren Stufen durch einen Kühlwassertank gekühlt, um ein hartes Rohrmaterial zu bilden;

• Zugabschneiden: Die Mehrklauen-Zugmaschine zieht das Rohr gleichmäßig, und die Servoschneidemaschine schneidet präzise entsprechend der voreingestellten Länge ab;

• Prüfung und Stapeln: Das Online-Inspektionssystem führt die Qualitätsprüfung durch, und die zugelassenen Rohre werden von einer automatischen Stapelmaschine sortiert, gestapelt, verpackt und gelagert.