Quốc gia: Việt Nam Lần đầu tiên đến thăm nhà máy của chúng tôi: 2018-09-20 Cuộc họp thảo luận về dây chuyền đùn ống PVC, ống PVC kép: 20mm – 63mm 2 ngày để thảo luận về công nghệ, vận hành máy móc và các thông tin khác. Đây là khách hàng đầu tiên của...

Quốc gia: Việt Nam

Lần đầu tiên đến thăm nhà máy của chúng tôi: 2018-09-20

Cuộc họp thảo luận về dây chuyền ép đùn ống PVC, ống PVC kép: 20mm – 63mm trong 2 ngày để trao đổi về công nghệ, máy móc vận hành và các thông tin khác. Đây là lần đầu khách hàng đầu tư vào ngành ống, để khởi động dự án này, khách hàng đã thực hiện nghiên cứu thị trường trong khoảng 2 năm. Trước đó, chúng tôi đã gặp khách hàng 2 lần tại Việt Nam, lúc đó khách hàng đang cân nhắc lựa chọn nhà cung cấp. Năm 2018, khách hàng đến thăm nhà máy của chúng tôi, dựa trên kinh nghiệm phong phú, chúng tôi đã cung cấp cho họ hồ sơ dự án chi tiết và định hướng công thức nguyên liệu thô. Tháng 5 năm 2019, khách hàng quyết định triển khai dự án này.

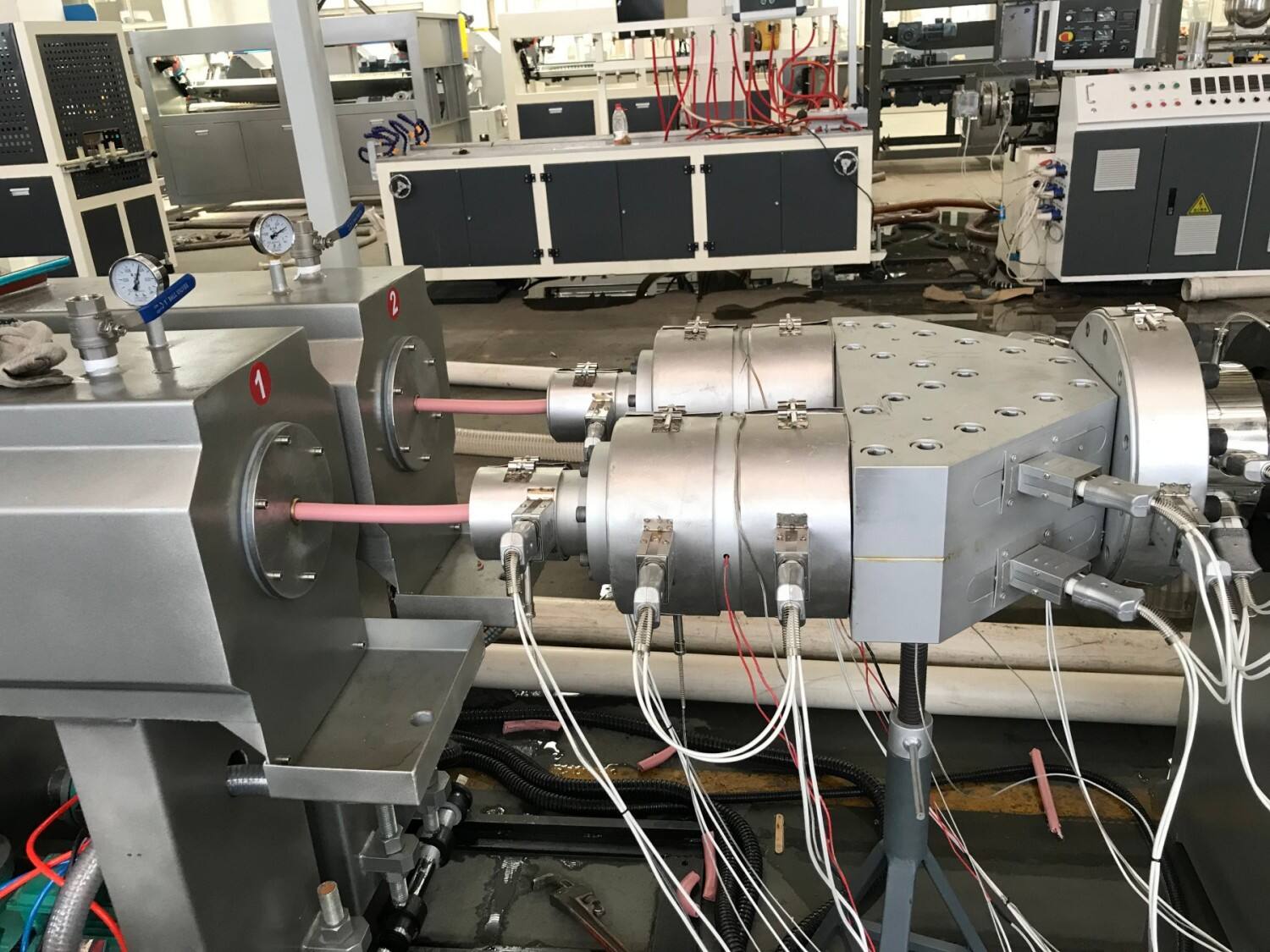

Vào ngày 5 tháng 8 năm 2019, khách hàng đến nhà máy của chúng tôi để kiểm tra máy đang vận hành. Trong một ngày, chúng tôi đã thử nghiệm toàn bộ dây chuyền sản xuất bao gồm dây chuyền ép đùn và máy uốn mép.

Dây chuyền sản xuất ống PVC là dây chuyền sản xuất tự động tích hợp xử lý nguyên liệu, đùn nóng chảy, tạo hình và định hình, kéo cắt, kiểm tra và xếp chồng. Nó chủ yếu được dùng để sản xuất các loại ống nhựa như PVC-U, PVC-M, PVC-C và các series khác, được sử dụng rộng rãi trong các lĩnh vực như cấp thoát nước, công trình đô thị, luồn dây xây dựng và tưới tiêu nông nghiệp. Toàn bộ dây chuyền áp dụng thiết kế theo mô-đun, có thể cấu hình linh hoạt tùy theo thông số kỹ thuật của ống và yêu cầu sản lượng, đồng thời sở hữu các đặc điểm về độ ổn định, hiệu quả và tính thông minh.

1、 Các thành phần cốt lõi, hệ thống và chức năng

Toàn bộ dây chuyền sản xuất ống PVC bao gồm năm phần cốt lõi: đơn vị xử lý nguyên liệu đầu vào, đơn vị máy đùn chính, đơn vị tạo hình và định hình, đơn vị kéo cắt, và đơn vị kiểm tra và xếp chồng. Mỗi đơn vị phối hợp vận hành với nhau nhằm đạt được quá trình sản xuất tự động hóa toàn diện từ nguyên liệu đến thành phẩm ống.

Bộ phận xử lý nguyên liệu thô là điều kiện tiên quyết để đảm bảo chất lượng ống, chủ yếu bao gồm máy trộn tốc độ cao, bộ phận trộn nóng và lạnh, cũng như hệ thống cấp liệu tự động.

Máy trộn tốc độ cao: Trộn bột nhựa PVC, chất ổn định, chất hóa dẻo, chất độn, chất tạo màu và các phụ gia khác theo tỷ lệ công thức. Dưới tác dụng khuấy trộn và cắt tốc độ cao, nhiệt độ vật liệu được nâng lên 110-120 ℃ để đạt được sự phân tán đồng đều của các thành phần;

Bộ phận trộn nóng và lạnh: Vật liệu đã trộn nóng đi vào máy trộn nguội để làm nguội xuống 40-50 ℃, tránh hiện tượng vón cục do nhiệt độ cao và hoàn thành quá trình làm nguội và sấy khô vật liệu;

Hệ thống cấp liệu tự động: Sử dụng máy cấp liệu chân không, đưa chính xác hỗn hợp vật liệu vào phễu máy đùn, toàn bộ quá trình kín, không rò rỉ bụi. Sai số độ chính xác cấp liệu ≤ 1%.

Đơn vị máy ép đùn chính là nguồn năng lượng cốt lõi của dây chuyền sản xuất, và cấu hình phổ biến nhất là máy ép đùn hai trục vít hình nón, phù hợp với đặc tính độ nhớt cao và độ lưu động thấp của vật liệu PVC.

Trục vít và xy lanh: làm bằng vật liệu hợp kim 38CrMoAlA, sau khi xử lý nitride hóa có độ cứng bề mặt đạt HV900 trở lên, chịu mài mòn và ăn mòn tốt; Thiết kế trục vít đôi hình nón với khoảng cách và độ sâu không đều có thể thực hiện vận chuyển cưỡng bức, hóa dẻo hoàn toàn và đùn ổn định vật liệu, hiệu quả tránh được sự phân hủy vật liệu;

Hệ thống điều khiển nhiệt độ: áp dụng điều khiển nhiệt độ độc lập theo vùng, xi lanh vật liệu được chia thành phần cấp liệu, phần nén, phần nóng chảy và phần đồng nhất, với dải điều khiển nhiệt độ từ 140-190 ℃ và độ chính xác điều khiển nhiệt độ ± 1 ℃; Đầu máy được trang bị cảm biến áp suất để giám sát áp suất vật liệu nóng chảy trong thời gian thực, đảm bảo sự ổn định khi đùn ép;

Hệ thống truyền động: Được trang bị động cơ điều chỉnh tốc độ biến tần với dải công suất từ 15-160kW, tốc độ đùn có thể điều chỉnh tùy theo thông số kỹ thuật của ống, và dải lưu lượng đùn từ 50-1000kg/h.

Đơn vị tạo hình và định hình quyết định độ chính xác kích thước và chất lượng bề mặt của ống, chủ yếu bao gồm khuôn đùn, hộp định cỡ chân không và bể làm mát nước.

Khuôn đùn: sử dụng đầu khuôn xoắn chuyên dụng, kênh dẫn được tối ưu hóa theo thiết kế dạng dòng, giúp dòng chảy vật liệu nóng chảy ổn định, không có điểm chết. Có thể thích ứng với sản xuất các ống có đường kính khác nhau từ φ 16 đến φ 800mm; Vật liệu khuôn là thép khuôn chất lượng cao, được đánh bóng và mạ crom, độ nhám bề mặt đạt Ra0,2 μm, đảm bảo thành ngoài của ống trơn nhẵn;

Hộp định cỡ chân không: sử dụng công nghệ tạo hình bằng hút chân không, độ chân không có thể điều chỉnh trong phạm vi -0,04~-0,08MPa. Thành ngoài của ống được hút bám vào ống định cỡ thông qua áp suất chân không âm, kết hợp với nước làm mát tuần hoàn bên trong hộp, đạt được làm nguội nhanh và định hình ống với độ chính xác đường kính ± 0,3%;

Bể làm mát nước: chia thành nhiều khu vực làm mát nhiều cấp, được điều khiển theo độ dốc nhiệt độ nước, làm mát dần từ nhiệt độ phòng xuống nhiệt độ thấp để tránh nứt vỡ ống do ứng suất nội sinh quá lớn khi làm nguội đột ngột. Các ống sau khi làm mát có hiệu quả định hình ổn định, không bị cong vênh hay biến dạng.

Bộ phận kéo cắt tự động thực hiện vận chuyển đồng đều và cắt chính xác theo chiều dài cố định của ống, bao gồm máy kéo nhiều càng và máy cắt servo.

Máy kéo nhiều càng: sử dụng cấu trúc kéo theo ray hoặc con lăn, lực kéo đồng đều và có thể điều chỉnh, tốc độ kéo từ 0,5-10mm/min, được phối hợp chính xác với tốc độ ép đùn để đảm bảo độ dày thành ống đồng đều; được trang bị hệ thống điều khiển căng để ngăn ngừa giãn và biến dạng ống;

Máy cắt servo: chia thành hai loại: cắt bằng dao bay và cắt theo hành tinh. Ống cỡ nhỏ được cắt bằng dao bay, trong khi ống cỡ lớn được cắt bằng phương pháp cắt theo hành tinh. Chiều dài cắt có thể thiết lập tự do thông qua màn hình cảm ứng, độ chính xác cắt ≤±2mm. Quá trình cắt không có ba via và mép vỡ, vết cắt phẳng mịn. Hỗ trợ chức năng đếm tự động.

Đơn vị kiểm tra và xếp chồng, là khâu then chốt trong việc kiểm soát chất lượng sản phẩm thành phẩm và công tác lưu kho tiếp theo, bao gồm hệ thống kiểm tra trực tuyến và máy xếp tự động.

Hệ thống kiểm tra trực tuyến: tích hợp máy đo độ dày thành ống, máy đo đường kính ngoài và máy thử áp lực, giám sát thời gian thực về độ đồng đều độ dày thành ống, độ lệch đường kính ngoài và độ bền áp lực của ống, đồng thời tự động đánh dấu và loại bỏ các sản phẩm không đạt tiêu chuẩn;

Máy Xếp Tự Động: Các ống đã cắt được chuyển đến khu vực xếp chồng thông qua dây chuyền băng tải và được tay robot xếp gọn gàng theo số lượng cài đặt sẵn. Chiều cao xếp chồng có thể điều chỉnh để giảm cường độ lao động thủ công và nâng cao hiệu quả lưu kho.

2、 Quy Trình Làm Việc

• Trộn nguyên liệu: Theo công thức, nhựa PVC và các chất phụ gia khác được đưa vào máy trộn tốc độ cao, trộn nóng đến nhiệt độ cài đặt, sau đó chuyển sang máy trộn nguội để làm lạnh nhằm thu được hỗn hợp khô đồng nhất;

• Cấp liệu tự động: Máy cấp liệu chân không vận chuyển vật liệu trộn khô lên phễu của máy ép đùn chính;

• Ép đùn nóng chảy: Vật liệu được đun nóng, cắt và làm dẻo trong máy ép đùn hai trục vít để tạo thành khối nóng chảy đồng nhất, sau đó được ép đùn thành phôi dạng ống thông qua đầu khuôn;

• Định hình làm mát: Thanh billet dạng ống đi vào hộp định cỡ chân không và được định hình bằng phương pháp hút chân không kết hợp làm mát với nước. Sau đó, thanh được làm mát theo nhiều cấp độ trong bể nước làm mát để tạo thành vật liệu ống cứng;

• Kéo và cắt: Máy kéo nhiều càng kéo đều đặn ống, và máy cắt servo cắt chính xác theo chiều dài đã cài đặt sẵn;

• Kiểm tra và xếp chồng: Hệ thống kiểm tra trực tuyến hoàn tất việc kiểm tra chất lượng, các ống đạt tiêu chuẩn sẽ được phân loại và xếp chồng bằng máy xếp tự động, sau đó đóng gói và lưu kho.