Ülke: Vietnam Fabrikamıza ilk ziyaret: 2018-09-20 PVC boru ekstrüzyon hattı, çift PVC boru: 20mm – 63mm teknoloji, makinelerin çalışması ve diğer bilgiler hakkında tartışmak üzere 2 gün süren toplantı. Bu, müşterinin ilk...

Ülke: Vietnam

Fabrikamıza ilk ziyaret: 2018-09-20

PVC boru ekstrüzyon hattı, çift PVC boru: 20 mm – 63 mm hakkında teknoloji, makinelerin çalışması ve diğer bilgileri görüşmek üzere 2 günlük toplantı. Bu müşteri, boru sektörüne ilk yatırımını yapıyor ve bu projeye başlamak için yaklaşık 2 yıl boyunca piyasa araştırması yaptı. Vietnam'da daha önce müşteriyle iki kez görüştük ve ayrıca müşteri tedarikçi seçmeyi düşünüyordu. 2018 yılında müşteri fabrikamızı ziyaret etti, zengin tecrübemize dayanarak müşteriye detaylı proje örneği ve ham madde formülasyon yönü sağladık. Mayıs 2019'da müşteri bu projeyi başlatmaya karar verdi.

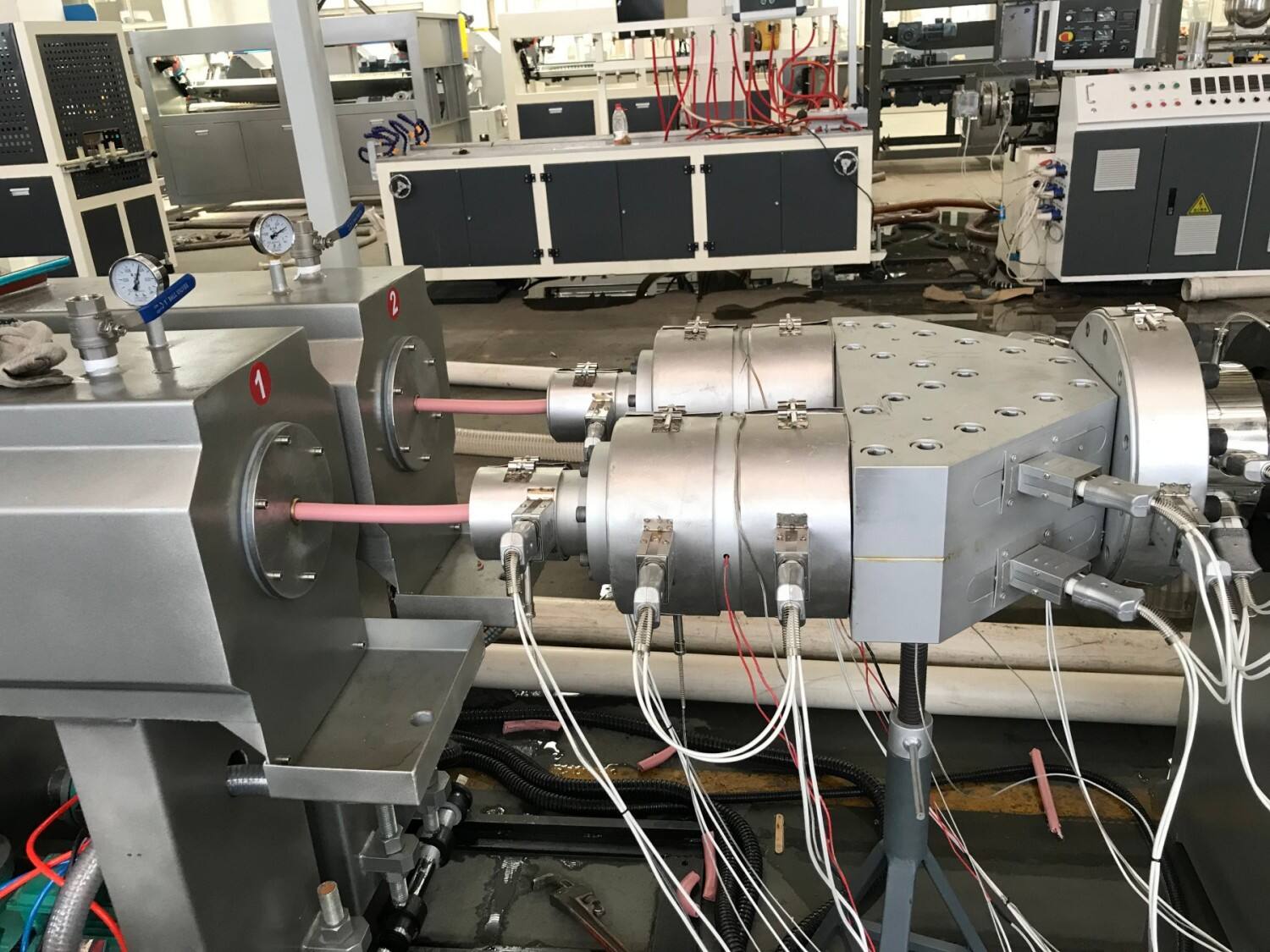

5 Ağustos 2019'da müşteri çalışan makineleri kontrol etmek üzere fabrikamıza geldi. Bir gün boyunca ekstrüzyon hattı ve flanş makinesini içeren tam üretim hattını test ettik.

PVC boru hattı, ham madde işleme, eriyik ekstrüzyonu, kalıplama ve şekillendirme, çekme kesme, test etme ve istifleme işlemlerini entegre eden otomatik bir üretim hattıdır. Esas olarak PVC-U, PVC-M, PVC-C ve diğer serilerdeki plastik boruların üretiminde kullanılır ve su temini ve atık suyu, belediye mühendisliği, bina tesisatı ile tarımsal sulama gibi alanlarda yaygın olarak uygulanır. Tüm üretim hattı modüler tasarıma sahiptir ve boru özelliklerine ve üretim kapasitesine göre esnek şekilde yapılandırılabilir; ayrıca kararlılık, verimlilik ve akıllı üretim özellikleri sunar.

1. Temel bileşenler, sistemler ve fonksiyonlar

Tüm PVC boru üretim hattı; ham madde ön işleme ünitesi, ekstrüzyon ana ünitesi, şekillendirme ünitesi, çekme kesme ünitesi ile kontrol ve istifleme ünitesi olmak üzere beş temel bölümden oluşur. Her birim koordineli şekilde çalışarak hammaddeden nihai ürüne kadar tüm süreci otomatik olarak üretir.

Hammadde ön işleme ünitesi, boruların kalitesini garanti altına almak için bir ön koşuldur ve özellikle yüksek devirli karıştırıcılar, soğuk ve sıcak karıştırma üniteleri ile otomatik besleme sistemlerini içerir.

Yüksek devirli karıştırıcı: Formül oranına göre PVC reçine tozu, stabilizatör, plastikleştirici, dolgu maddesi, boyar madde ve diğer yardımcı malzemeleri karıştırır. Yüksek devirde karıştırma ve kesme etkisi altında malzeme sıcaklığı 110-120 ℃'ye çıkarılarak her bir bileşenin homojen dağılması sağlanır;

Soğuk ve sıcak karıştırma ünitesi: Sıcak karıştırılmış malzeme soğuk karıştırıcıya geçerek 40-50 ℃'ye kadar soğutulur, yüksek sıcaklıkta malzemenin topaklaşması önlenir ve malzeme soğutulup kurutulmuş olur;

Otomatik besleme sistemi: Vakumlu besleme makinesi kullanılarak karıştırılmış malzemeler ekstrüder hoppersına hassas bir şekilde taşınır ve tüm süreç sızdırmaz bir şekilde tozsuz olarak gerçekleşir. Besleme hassasiyet hatası ≤ %1'dir.

Ekstrüzyon ana ünitesi, üretim hattının temel güç kaynağıdır ve PVC malzemelerinin yüksek viskozite ve düşük akışkanlık özelliklerine uygun olan yaygın yapılandırması konik ikiz vida ekstruderdir.

Vida ve gövde: 38CrMoAlA alaşım malzemeden imal edilmiş olup, nitrürleme işleminden sonra yüzey sertliği HV900 veya üzerindedir ve üstün aşınma ve korozyon direncine sahiptir; Konik ikiz vidanın eşit olmayan aralık ve derinlik tasarımı, malzemede zorlamalı taşıma, tam plastikleşme ve stabil ekstrüzyon sağlayarak malzeme bozulmasını etkili bir şekilde önler;

Sıcaklık kontrol sistemi: Bölgeye bağımsız sıcaklık kontrolü benimsenerek malzeme silindiri besleme bölümü, sıkıştırma bölümü, erime bölümü ve homojenizasyon bölümüne ayrılmıştır. Sıcaklık kontrol aralığı 140-190 ℃ ve sıcaklık kontrol hassasiyeti ± 1 ℃'tir. Makine başlığı, eriyik basıncını gerçek zamanlı olarak izlemek ve ekstrüzyonun stabilitesini sağlamak üzere bir basınç sensörü ile donatılmıştır;

Tahrik sistemi: 15-160 kW güç aralığına sahip değişken frekanslı hız regülasyonlu motora sahiptir, ekstrüzyon hızı boru özelliklerine göre ayarlanabilir ve ekstrüzyon hacmi aralığı 50-1000 kg/saattir.

Şekillendirme ve kalıplama ünitesi, borunun boyutsal hassasiyetini ve yüzey kalitesini belirler ve esas olarak ekstrüzyon kalıplarından, vakum ölçme kutularından ve soğutma su tanklarından oluşur.

Ekstrüzyon kalıbı: özel bir spiral kalıp başlığı kullanılarak akış kanalı akışkan tasarım ile optimize edilmiş, eriyik akışı köşe yapmadan düzgün bir şekilde gerçekleşir. φ 16 ila φ 800 mm farklı çaplardaki boruların üretimine uyum sağlayabilir; Kalıp malzemesi yüksek kaliteli kalıp çeliğinden oluşur, parlatılmış ve krom kaplı olup yüzey pürüzsüzlüğü Ra0.2 μm'dir ve borunun düzgün dış duvarını garanti eder;

Vakum kalibreleme kutusu: vakum emme şekillendirme teknolojisi kullanılır, vakum derecesi -0,04~-0,08 MPa aralığında ayarlanabilir. Borunun dış duvarı, vakum negatif basıncı ile kalibreleme kılıfına doğru çekilir ve kutunun içindeki dolaşım soğutma suyu ile birlikte borunun hızlı soğuması ve şekillendirilmesi sağlanır, çap hassasiyeti ± 0,3 %'dir;

Soğutma suyu tankı: çok aşamalı soğutma bölgelerine bölünmüştür ve su sıcaklığı gradyanı ile kontrol edilir. Ani soğutmadan kaynaklanan aşırı iç gerilim nedeniyle borularda çatlama olmaması için oda sıcaklığından düşük sıcaklığa doğru kademeli olarak soğutulur. Soğutulan borular stabil şekillendirme etkisine sahiptir ve burkulma ya da deformasyon görülmez.

Tahrik kesme ünitesi, sabit uzunlukta boru taşıyabilen ve kesim yapabilen çok kanca tahrik makinesi ile servo kesme makinesini içerir; eşit taşımaya ve hassas kesime olanak sağlar.

Çok kanca tahrik makinesi: Ray veya rulo tahrik sistemi kullanır, tahrik kuvveti düzgün ve ayarlanabilir olup, tahrik hızı 0,5-10 m/dk'dır ve ekstrüzyon hızıyla hassas bir şekilde eşleştirilerek borunun duvar kalınlığının eşit olması sağlanır; borunun uzamasını ve deformasyonunu önlemek için gerilim kontrol sistemi ile donatılmıştır;

Servo kesme makinesi: iki türe ayrılır: uçan bıçak kesme ve gezegen tipi kesme. Küçük çaplı borular uçan bıçaklarla kesilirken, büyük çaplı borular gezegen tipi kesme ile kesilir. Kesme uzunluğu dokunmatik ekran üzerinden serbestçe ayarlanabilir ve kesme hassasiyeti ≤± 2 mm'dir. Kesme işlemi kenarlarda çapak ve kırık oluşumundan arınmıştır ve kesim yüzeyi düzdür. Otomatik sayma fonksiyonunu destekler.

Tespit ve istifleme ünitesi, nihai ürün kalitesinin kontrolü ve sonrasında depolama açısından kritik bir bağlantı noktasıdır ve çevrimiçi tespit sistemi ile otomatik istifleme makinesini içerir.

Çevrimiçi tespit sistemi: duvar kalınlığı dedektörü, dış çap dedektörü ve basınç test cihazını entegre ederek boruların duvar kalınlığı düzgünlüğü, dış çap sapması ve basınç dayanımı konusunda gerçek zamanlı izleme yapar ve uygun olmayan ürünleri otomatik olarak işaretler ve ayırır;

Otomatik İstifleme Makinesi: Kesilen borular bir konveyör hattı aracılığıyla istifleme alanına iletilir ve ayarlanan miktara göre robotik kol tarafından düzgün bir şekilde istiflenir. İstifleme yüksekliği ayarlanabilir, bu da elle çalışmanın yoğunluğunu azaltır ve depolama verimliliğini artırır.

2. İş Akışı

• Malzeme karıştırma: Formüle göre PVC reçinesi ve çeşitli katkı maddeleri yüksek devirli karıştırıcıya konulur, belirlenen sıcaklığa kadar sıcak karıştırılır, ardından soğutma amacıyla soğuk karıştırıcıya aktarılır ve homojen bir kuru karışım elde edilir;

• Otomatik malzeme besleme: Vakumlu besleme makinesi, kuru karışımı ekstrüder ana haznesine taşır;

• Erime ve ekstrüzyon: Malzeme çift vidalı ekstrüderde ısıtılır, kesilir ve plastikleştirilerek homojen bir eriyik haline getirilir ve kalıptan geçerek tüp şeklinde ham profil olarak ekstrüde edilir;

• Şekillendirme soğutması: Tüp şeklindeki ham madde, vakumlu kalınlık kutusuna girer ve negatif basınçlı emme ile şekillenir, ardından soğutma suyu ile soğutulur. Daha sonra soğutma suyu tankında çok aşamalı olarak soğutularak sert boru malzemesi oluşturulur;

• Çekme kesimi: Çok kollu çekme makinesi borusu eşit şekilde çeker ve servo kesim makinesi önceden ayarlanan uzunluğa göre kesimi hassas bir şekilde gerçekleştirir;

• Muayene ve istifleme: Çevrimiçi muayene sistemi kalite kontrolünü tamamlar ve uygun bulunan borular otomatik istifleme makinesi tarafından sıralanır, istiflenir, paketlenir ve depolanır.