کشور: ویتنام اولین بازدید از کارخانه ما: ۲۰۱۸-۰۹-۲۰ جلسه برای بحث در مورد خط اکستروژن لوله PVC، لولههای دوگانه PVC: ۲۰ میلیمتر تا ۶۳ میلیمتر ۲ روز برای بحث در مورد فناوری، ماشینآلات در حال کار و سایر اطلاعات. این اولین باری است که مشتری...

کشور: ویتنام

اولین بازدید از کارخانه ما: ۲۰۱۸-۰۹-۲۰

جلسهای برای بحث در مورد خط تولید لوله پی وی سی، لوله دوبل پی وی سی: 20 میلیمتر تا 63 میلیمتر در دو روز برای بحث در مورد فناوری، ماشینآلات در حال کار و اطلاعات دیگر. این اولین سرمایهگذاری مشتری در صنعت لولهسازی است. برای شروع این پروژه، مشتری حدود دو سال تحقیق بازار انجام داده است. قبلاً دو بار در ویتنام با مشتری ملاقات کردیم و همچنین مشتری در نظر داشت تأمینکننده را انتخاب کند. در سال 2018، مشتری برای بازدید از کارخانه ما آمد و با توجه به تجربه غنی ما، مورد پروژه دقیق و جهتگیری فرمولاسیون مواد اولیه را در اختیار او قرار دادیم. در ماه مه 2019، مشتری تصمیم گرفت این پروژه را راهاندازی کند.

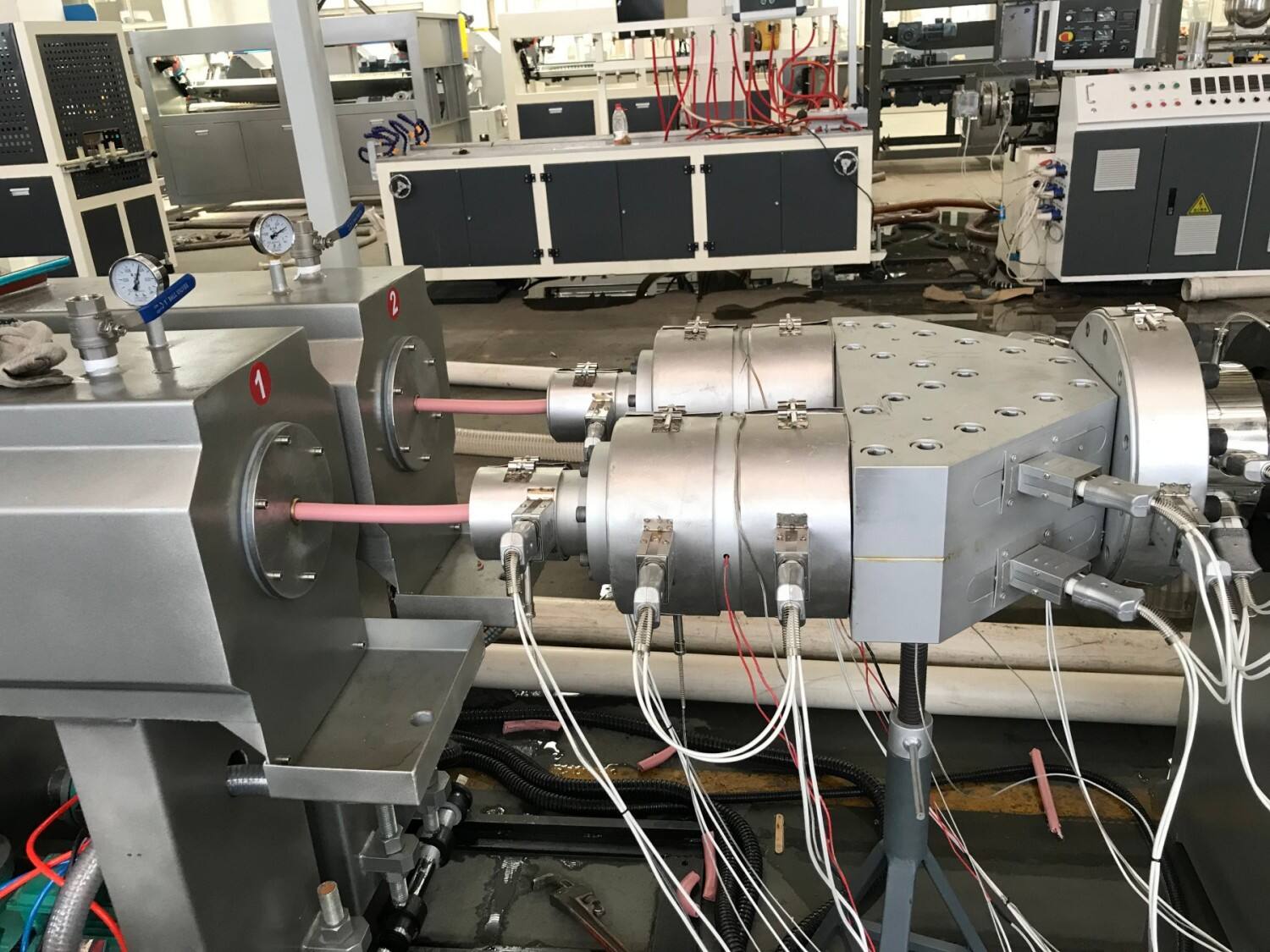

در تاریخ 5 آگوست 2019، مشتری برای بررسی ماشینهای در حال کار به کارخانه ما آمد. در یک روز، خط تولید کامل شامل خط اکسترود و ماشین زنگزنی را تست کردیم.

خط تولید لوله پی وی سی یک خط تولید خودکار است که فرآیند پردازش مواد اولیه، اکستروژن مذاب، قالبگیری و شکلدهی، کشش و برش، آزمایش و انباشت را یکپارچه میکند. این خط عمدتاً برای تولید لولههای پلاستیکی سری PVC-U، PVC-M، PVC-C و سایر سریها به کار میرود که به طور گسترده در زمینههایی مانند تأمین و دفع آب، مهندسی شهری، نازککاری ساختمانی و آبیاری کشاورزی استفاده میشوند. کل خط تولید از طراحی ماژولار بهره میبرد و میتواند به صورت انعطافپذیری بر اساس مشخصات لوله و نیازهای تولید پیکربندی شود و دارای ویژگیهای پایداری، کارایی و هوشمندی است.

1. قطعات، سیستمها و عملکردهای اصلی

کل خط تولید لوله پی وی سی از پنج بخش اصلی تشکیل شده است: واحد پیشپردازش مواد اولیه، واحد اکسترودر اصلی، واحد شکلدهی و قالبگیری، واحد کشش و برش، و واحد تشخیص و انباشت. هر یک از این واحدها به صورت هماهنگ عمل کرده و تولید خودکار کامل از مواد اولیه تا لوله نهایی را محقق میسازد.

واحد پیشتیمار مواد اولیه یک شرط اولیه برای تضمین کیفیت لولهها است و عمدتاً شامل مخلوطکنندههای سرعت بالا، واحدهای اختلاط سرد و گرم و سیستمهای تغذیه خودکار میشود.

مخلوطکننده سرعت بالا: مخلوط کردن پودر رزین PVC، مواد پایدارکننده، نرمکننده، مواد پرکننده، رنگدانه و سایر مواد کمکی طبق نسبت فرمول. تحت همزدن و برش با سرعت بالا، دمای ماده به 110-120 ℃ افزایش مییابد تا پراکندگی یکنواخت هر یک از اجزا حاصل شود؛

واحد اختلاط سرد و گرم: ماده گرمشده از مرحله اختلاط گرم وارد دستگاه اختلاط سرد شده و تا دمای 40-50 ℃ خنک میشود، بدین ترتیب از تجمع ماده در دمای بالا جلوگیری شده و خنکسازی و خشککردن مواد تکمیل میگردد؛

سیستم تغذیه خودکار: با استفاده از دستگاه تغذیه خلاء، مواد مخلوطشده بهطور دقیق به هاپر اکسترودر منتقل میشوند و کل فرآیند به صورت دربسته و بدون نشت گرد و غبار انجام میشود. خطای دقت تغذیه ≤ 1٪ است.

واحد اصلی اکستروژن منبع توان کلیدی خط تولید است، و پیکربندی رایج، دستگاه اکستروژن دو مارپیچ مخروطی است که برای ویژگیهای چسبندگی بالا و سیالیت پایین مواد PVC مناسب میباشد.

مارپیچ و مانرل: از جنس ماده آلیاژی 38CrMoAlA، با سختی سطحی HV900 یا بالاتر پس از عملیات نیتریداسیون، و مقاومت عالی در برابر سایش و خوردگی؛ طراحی غیرمتقارن فاصله و عمق مارپیچ دو مارپیچ مخروطی میتواند انتقال اجباری، پلاستیکشدن کامل و اکستروژن پایدار مواد را بهدست آورد و بهطور مؤثر از تخریب مواد جلوگیری کند;

سیستم کنترل دما: با استفاده از کنترل مستقل دما در مناطق مختلف، سیلندر مواد به بخشهای تغذیه، فشردهسازی، ذوب و همگنسازی تقسیم میشود، دامنه کنترل دما 140 تا 190 درجه سانتیگراد و دقت کنترل دما ±1 درجه سانتیگراد است؛ سر ماشین با حسگر فشار مجهز شده تا فشار مذاب را بهصورت لحظهای نظارت کند و ثبات اکستروژن را تضمین نماید.

سیستم درایو: مجهز به موتور تنظیم سرعت متغیر با دامنه توان 15 تا 160 کیلووات، سرعت اکستروژن بسته به مشخصات لوله قابل تنظیم است و دامنه حجم اکستروژن 50 تا 1000 کیلوگرم بر ساعت میباشد.

واحد شکلدهی و قالبگیری دقت ابعادی و کیفیت سطح لوله را تعیین میکند و عمدتاً از قالبهای اکستروژن، جعبههای اندازهگیری خلأ و مخازن خنککننده آب تشکیل شده است.

قالب اکستروژن: با استفاده از سری خاص مارپیچ، کانال جریان با طراحی روان بهینهسازی شده است و جریان مذاب بدون نقطه مرده و بهصورت هموار انجام میشود. این سیستم قابلیت تطبیق با تولید لولههایی با قطرهای مختلف از φ 16 تا φ 800 میلیمتر را دارد؛ جنس قالب از فولاد قالبزنی باکیفیت است که پولیش و روکش کروم شده و صافی سطح آن Ra0.2 μm است و این امر تضمینکننده دیواره بیرونی صاف لوله است؛

جعبه اندازهگیری خلأ: با استفاده از فناوری شکلدهی با جذب خلأ، درجه خلأ میتواند در محدوده 0.04- تا 0.08- مگاپاسکال تنظیم شود. دیواره بیرونی لوله از طریق فشار منفی خلأ به روی غلاف اندازهگیری جذب شده و همراه با آب خنککننده گردشی در داخل جعبه، خنکسازی و شکلدهی سریع لوله را با دقت قطری ±0.3% به دست میآورد؛

مخزن آب خنککن: به چندین منطقه خنککننده چندمرحلهای تقسیم شده و با استفاده از گرادیان دمای آب کنترل میشود که به تدریج لولهها را از دمای محیط به دمای پایین خنک میکند تا از ترک خوردن لولهها ناشی از تنش داخلی زیاد در اثر سرمایش ناگهانی جلوگیری شود. لولههای خنکشده اثر شکلدهی پایداری دارند و هیچ گونه پیچش یا تغییر شکلی ندارند.

واحد برش کششی، انتقال یکنواخت و برش دقیق با طول ثابت لولهها را با استفاده از دستگاه کشش چند دندانه و دستگاه برش سروو فراهم میکند.

دستگاه کشش چند دندانه: با ساختار کششی نواری یا غلتکی، نیروی کششی یکنواخت و قابل تنظیم دارد، سرعت کشش 0.5 تا 10 میلیمتر بر دقیقه است که به دقت با سرعت اکستروژن هماهنگ شده تا ضخامت دیواره یکنواخت لوله تضمین شود؛ مجهز به سیستم کنترل کشش برای جلوگیری از کشیدگی و تغییر شکل لوله است;

ماشین برش سروو: به دو نوع تقسیم میشود: برش با چاقوی پروازی و برش سیارهای. لولههای با قطر کوچک با چاقوی پروازی برش داده میشوند، در حالی که لولههای با قطر بزرگ با روش سیارهای برش میخورند. طول برش را میتوان از طریق صفحه لمسی به صورت آزاد تنظیم کرد و دقت برش ≤±2 میلیمتر است. فرآیند برش بدون حالت بریدگی و لبه شکسته انجام میشود و سطح برش صاف است. این دستگاه دارای قابلیت شمارش خودکار است.

واحد تشخیص و انباشت، به عنوان یکی از ارتباطات کلیدی در کنترل کیفیت محصولات نهایی و انبارداری بعدی، شامل سیستم تشخیص آنلاین و دستگاه انباشت خودکار است.

سیستم تشخیص آنلاین: ترکیبی از دستگاه اندازهگیری ضخامت دیواره، دستگاه اندازهگیری قطر خارجی و دستگاه آزمون فشار، که بهطور همزمان یکنواختی ضخامت دیواره، انحراف قطر خارجی و استحکام فشاری لولهها را نظارت میکند و بهصورت خودکار محصولات نامنطبق را علامتگذاری و جدا میکند؛

ماشین انباشتهساز خودکار: لولههای برش داده شده از طریق یک نوار نقاله به منطقه انبارش فرستاده میشوند و توسط یک بازوی رباتیک بهصورت مرتب و بر اساس مقدار تعیینشده انباشته میگردند. ارتفاع انباشت میتواند تنظیم شود تا از شدت کار دستی کاسته شود و کارایی ذخیرهسازی بهبود یابد.

2. گردش کار

• اختلاط مواد اولیه: با توجه به فرمول، رزین PVC و انواع افزودنیها به مخلوطکن سریع وارد شده، تا دمای تعیینشده گرم میشوند و سپس به مخلوطکن سرد منتقل میشوند تا خنک شوند و یک مخلوط خشک یکنواخت به دست آید؛

• تغذیه خودکار: ماشین تغذیه خلأ، ماده مخلوطشده خشک را به هاپر دستگاه اکسترودر اصلی منتقل میکند؛

• اکستروژن ذوب: ماده در یک اکسترودر دو پیچی گرم شده، برش داده شده و پلاستیکی میشود تا یک مذاب یکنواخت تشکیل دهد که از طریق قالب به صورت یک بیلت لولهای شکل خروجی میگیرد؛

• خنککاری قالبگیری: لوله خام وارد جعبه اندازهگیری خلأ میشود و توسط جذب تحت فشار منفی و آب خنککننده شکل میگیرد. سپس در چند مرحله توسط مخزن آب خنککننده خنک شده و به ماده لولهای سخت تبدیل میشود؛

• کشش و برش: دستگاه کشش چند دندانه بهصورت یکنواخت لوله را میکشد و دستگاه برش سروو طبق طول از پیش تنظیمشده بهدقت آن را برش میدهد؛

• بازرسی و انبار کردن: سیستم بازرسی آنلاین، بازرسی کیفیت را تکمیل میکند و لولههای مورد تأیید توسط دستگاه خودکار انبار کردن دستهبندی، چیده شده، بستهبندی و نگهداری میشوند.