País: Vietnam Primera visita a nuestra fábrica: 2018-09-20 Reunión para discutir la línea de extrusión de tubos de PVC, tubo de PVC dual: 20 mm – 63 mm 2 días para discutir tecnología, funcionamiento de máquinas y otra información. Esta es la primera vez que el cliente...

País: Vietnam

Primera visita a nuestra fábrica: 2018-09-20

Reunión para discutir la línea de extrusión de tubos de PVC, tubo de PVC dual: 20 mm – 63 mm durante 2 días para tratar sobre tecnología, máquinas en funcionamiento y otra información. Esta es la primera inversión del cliente en la industria de tubos; para iniciar este proyecto, el cliente ha realizado investigaciones de mercado durante aproximadamente 2 años. Nos hemos reunido con el cliente en dos ocasiones previas en Vietnam, y también el cliente pensó en elegir un proveedor. En 2018, el cliente vino a visitar nuestra fábrica; según nuestra amplia experiencia, le proporcionamos un caso detallado del proyecto y orientación sobre la formulación de materia prima. En mayo de 2019, el cliente decidió llevar a cabo este proyecto.

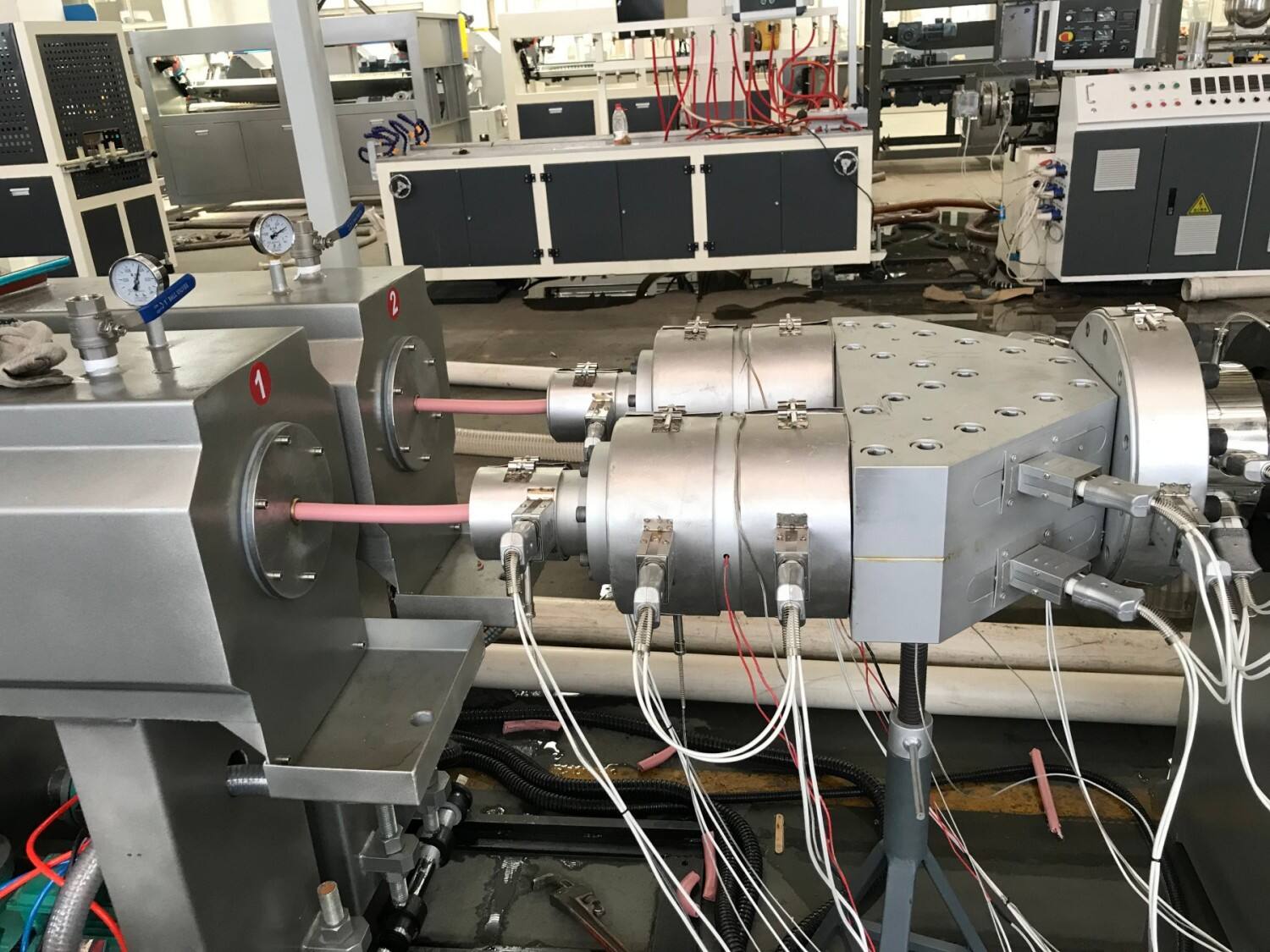

El 5 de agosto de 2019, el cliente vino a nuestra fábrica para verificar las máquinas en funcionamiento. Un día, probamos toda la línea de producción, incluyendo la línea de extrusión y la máquina de campanas.

La línea de producción de tuberías de PVC es una línea de producción automatizada que integra el procesamiento de materias primas, extrusión de fundido, moldeo y conformado, corte por tracción, pruebas y apilamiento. Se utiliza principalmente para producir tuberías plásticas de las series PVC-U, PVC-M, PVC-C y otras, que son ampliamente utilizadas en campos como el suministro y drenaje de agua, ingeniería municipal, instalaciones eléctricas en edificios y riego agrícola. Toda la línea de producción adopta un diseño modular, que puede configurarse flexiblemente según las especificaciones de las tuberías y los requisitos de producción, y presenta características de estabilidad, eficiencia e inteligencia.

1、 Componentes principales, sistemas y funciones

Toda la línea de producción de tuberías de PVC consta de cinco partes principales: unidad de pretratamiento de materia prima, unidad extrusora principal, unidad de formación y conformado, unidad de tracción y corte, y unidad de detección y apilamiento. Cada unidad opera coordinadamente para lograr la producción automatizada completa desde materias primas hasta tubos terminados.

La unidad de pretratamiento de materia prima es un requisito previo para garantizar la calidad de las tuberías, e incluye principalmente mezcladoras de alta velocidad, unidades de mezclado frío y caliente, y sistemas de alimentación automática.

Mezcladora de alta velocidad: Mezcla polvo de resina PVC, estabilizador, plastificante, carga, colorante y otros materiales auxiliares según la proporción de la fórmula. Bajo agitación y cizallamiento a alta velocidad, la temperatura del material se eleva a 110-120 ℃ para lograr una dispersión uniforme de cada componente;

Unidad de mezclado frío y caliente: El material mezclado en caliente entra en la mezcladora fría para enfriarse hasta 40-50 ℃, evitando la aglomeración del material a alta temperatura y completando el enfriamiento y secado del material;

Sistema de alimentación automática: Mediante una máquina de alimentación al vacío, los materiales mezclados se transportan con precisión hasta la tolva de la extrusora, y todo el proceso está sellado sin fugas de polvo. El error de precisión de alimentación es ≤ 1%.

La unidad principal de extrusión es la fuente de energía central de la línea de producción, y la configuración predominante es una extrusora de doble tornillo cónico, adecuada para las características de alta viscosidad y baja fluidez de los materiales PVC.

Tornillo y cilindro: fabricados con material aleado 38CrMoAlA, con una dureza superficial de HV900 o superior tras el tratamiento de nitruración, ofreciendo excelente resistencia al desgaste y a la corrosión; El diseño desigual en distancia y profundidad del doble tornillo cónico permite un transporte forzado, una plastificación completa y una extrusión estable de los materiales, evitando eficazmente la degradación del material;

Sistema de control de temperatura: mediante control de temperatura independiente por zonas, el cilindro de material se divide en sección de alimentación, sección de compresión, sección de fusión y sección de homogeneización, con un rango de control de temperatura de 140-190 ℃ y una precisión de control de temperatura de ± 1 ℃; La cabeza de la máquina está equipada con un sensor de presión para monitorear en tiempo real la presión del fundido, garantizando la estabilidad de la extrusión;

Sistema de accionamiento: equipado con un motor regulador de velocidad por frecuencia variable con un rango de potencia de 15-160 kW, la velocidad de extrusión puede ajustarse según las especificaciones del tubo, y el rango de volumen de extrusión es de 50-1000 kg/h.

La unidad de formación y conformado determina la precisión dimensional y la calidad superficial del tubo, compuesta principalmente por moldes de extrusión, cajas de calibración al vacío y tanques de enfriamiento por agua.

Molde de extrusión: utiliza una cabeza de matriz espiral dedicada, el canal de flujo está optimizado con un diseño aerodinámico, y el flujo de fusión es suave sin rincones muertos. Puede adaptarse a la producción de tuberías con diferentes diámetros desde φ 16 hasta φ 800 mm; el material del molde es acero para moldes de alta calidad, pulido y recubierto con cromo, con una rugosidad superficial de Ra0,2 μm, garantizando una pared exterior lisa de la tubería;

Caja de calibración al vacío: utiliza tecnología de conformado por adsorción al vacío, el grado de vacío se puede ajustar dentro del rango de -0,04 a -0,08 MPa. La pared exterior de la tubería se adhiere al manguito de calibración mediante presión negativa al vacío, y combinado con agua de enfriamiento circulante en el interior de la caja, logra un enfriamiento rápido y conformado de la tubería con una precisión del diámetro de ± 0,3 %

Depósito de agua de refrigeración: dividido en zonas de enfriamiento multietapa, controlado por gradiente de temperatura del agua, enfriado gradualmente desde la temperatura ambiente hasta baja temperatura para evitar grietas en las tuberías debido a tensiones internas excesivas causadas por un enfriamiento brusco. Las tuberías refrigeradas presentan un efecto de conformado estable y sin torsión ni deformación.

La unidad de tracción y corte logra el transporte uniforme y el corte preciso con longitud fija de las tuberías, incluyendo una máquina de tracción de garras múltiples y una máquina de corte servo.

Máquina de tracción de garras múltiples: adopta una estructura de tracción por carril o rodillos, la fuerza de tracción es uniforme y ajustable, la velocidad de tracción es de 0,5-10 mm/min, que se combina precisamente con la velocidad de extrusión para garantizar un espesor de pared uniforme en la tubería; equipada con sistema de control de tensión para evitar el estiramiento y deformación de la tubería;

Máquina de corte servo: se divide en dos tipos: corte con cuchilla volante y corte planetario. Las tuberías de pequeño calibre se cortan con cuchillas volantes, mientras que las de gran calibre se cortan mediante corte planetario. La longitud de corte puede ajustarse libremente a través de la pantalla táctil, y la precisión de corte es ≤± 2 mm. El proceso de corte está libre de rebabas y bordes rotos, y el corte es plano. Soporta función de conteo automático.

La unidad de detección y apilamiento, como un eslabón clave para controlar la calidad de los productos terminados y el almacenamiento posterior, incluye un sistema de detección en línea y una máquina de apilado automático.

Sistema de detección en línea: integra un detector de espesor de pared, un detector de diámetro exterior y una máquina de prueba de presión, monitoreando en tiempo real la uniformidad del espesor de pared, la desviación del diámetro exterior y la resistencia a la presión de las tuberías, y marcando y eliminando automáticamente los productos no conformes;

Máquina automática de apilamiento: Las tuberías cortadas son enviadas a la zona de apilamiento mediante una cinta transportadora y apiladas ordenadamente por un brazo robótico según la cantidad establecida. La altura de apilamiento puede ajustarse para reducir la intensidad del trabajo manual y mejorar la eficiencia de almacenamiento.

2、 Flujo de trabajo

• Mezclado de ingredientes: Según la fórmula, la resina de PVC y diversos aditivos se introducen en una mezcladora rápida, se calientan hasta la temperatura establecida y luego se transfieren a una mezcladora fría para su enfriamiento, obteniendo así una mezcla seca uniforme;

• Alimentación automática: La máquina de alimentación por vacío transporta el material seco mezclado al depósito del extrusor principal;

• Extrusión de fusión: El material se calienta, corta y plastifica en un extrusor de doble tornillo para formar un fundido uniforme, que se extruye en forma de preforma tubular a través de una matriz;

• Enfriamiento conformado: El billete tubular entra en la caja de calibración al vacío y se conforma mediante adsorción por presión negativa y agua de enfriamiento. Luego se enfría en varias etapas mediante un tanque de enfriamiento para formar un material de tubo rígido;

• Trazado y corte: La máquina de tracción de múltiples garras tira uniformemente del tubo, y la máquina de corte servo lo corta con precisión según la longitud preestablecida;

• Inspección y apilamiento: El sistema de inspección en línea realiza la inspección de calidad, y los tubos aprobados se clasifican y apilan mediante una máquina automática de apilamiento, luego se embalan y almacenan.