Paese: Vietnam Prima visita alla nostra fabbrica: 2018-09-20 Incontro per discutere della linea di estrusione per tubi in PVC, tubi in PVC doppi: 20 mm – 63 mm 2 giorni dedicati alla discussione su tecnologia, funzionamento delle macchine e altre informazioni. Questo è il primo cliente...

Paese: Vietnam

Prima visita alla nostra fabbrica: 2018-09-20

Incontro per discutere della linea di estrusione per tubi in PVC, tubo in PVC doppio: 20 mm – 63 mm, 2 giorni per discutere tecnologia, macchinari in funzione e altre informazioni. Questo è il primo investimento del cliente nel settore dei tubi; per avviare questo progetto, il cliente ha effettuato ricerche di mercato per circa 2 anni. In precedenza ci siamo incontrati con il cliente due volte in Vietnam, dove il cliente aveva già pensato di scegliere un fornitore. Nel 2018, il cliente è venuto a visitare la nostra fabbrica; grazie alla nostra vasta esperienza, gli abbiamo fornito un caso dettagliato del progetto e indicazioni sulla formulazione della materia prima. Nel maggio 2019, il cliente ha deciso di avviare questo progetto.

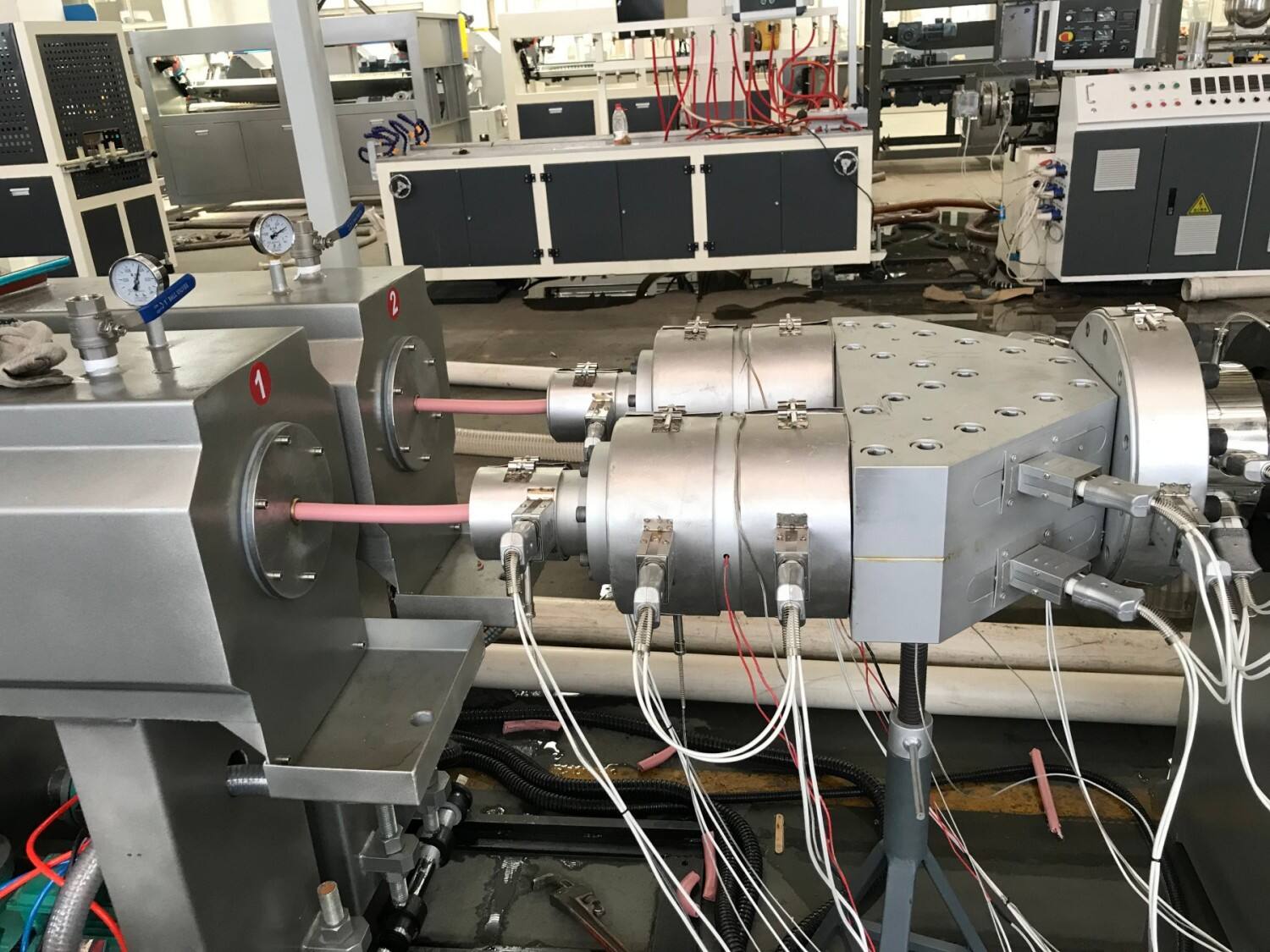

Il 5 agosto 2019, il cliente è venuto nella nostra fabbrica per verificare le macchine in funzione. In un giorno, abbiamo testato l'intera linea produttiva, comprensiva della linea di estrusione e della macchina per la flangia.

La linea di produzione per tubi in PVC è una linea produttiva automatizzata che integra la lavorazione delle materie prime, l'estruzione della massa fusa, la modellatura e la formatura, il taglio per trazione, i test e l'impilaggio. È principalmente utilizzata per produrre tubi in plastica delle serie PVC-U, PVC-M, PVC-C e altre, ampiamente impiegati in settori come l'approvvigionamento e lo scarico dell'acqua, l'ingegneria municipale, l'installazione edile e l'irrigazione agricola. L'intera linea di produzione adotta un design modulare, che può essere configurato in modo flessibile in base alle specifiche dei tubi e alle esigenze di produzione, e si contraddistingue per stabilità, efficienza e intelligenza.

1. Componenti principali, sistemi e funzioni

L'intera linea di produzione per tubi in PVC è composta da cinque parti fondamentali: unità di pretrattamento della materia prima, unità estrusore principale, unità di formatura e profilatura, unità di trazione e taglio, e unità di rilevamento e impilaggio. Ogni unità opera in coordinamento per consentire una produzione automatizzata completa, dalla materia prima al prodotto finito.

L'unità di pretrattamento della materia prima è un prerequisito per garantire la qualità dei tubi, comprendendo principalmente miscelatori ad alta velocità, unità di miscelazione calda e fredda e sistemi di alimentazione automatica.

Miscelatore ad alta velocità: mescola la polvere di resina PVC, stabilizzante, plastificante, additivo riempitivo, colorante e altri materiali ausiliari secondo il rapporto formulato. Grazie a un'intensa agitazione e azione di taglio, la temperatura del materiale viene innalzata a 110-120 ℃, garantendo una distribuzione uniforme di ogni componente;

Unità di miscelazione calda e fredda: il materiale riscaldato dopo la miscelazione entra nel dispositivo di miscelazione fredda per essere raffreddato a 40-50 ℃, evitando l'agglomerazione dovuta alle alte temperature e completando così le fasi di raffreddamento e asciugatura del materiale;

Sistema di alimentazione automatica: mediante un caricatore a vuoto, i materiali miscelati vengono trasferiti con precisione nella tramoggia dell'estrusore; l'intero processo è sigillato e privo di dispersione di polvere. L'errore di precisione nell'alimentazione è ≤ 1%.

L'unità principale di estrusione è la fonte di potenza fondamentale della linea produttiva, e la configurazione più diffusa è un estrusore bivite conico, adatto alle caratteristiche di alta viscosità e bassa fluidità dei materiali in PVC.

Vite e cilindro: realizzati in materiale legato 38CrMoAlA, con durezza superficiale di HV900 o superiore dopo trattamento di nitrurazione, offrono eccellente resistenza all'usura e alla corrosione; La progettazione a passo e profondità non uniformi della vite biconica consente un trasporto forzato, una completa plastificazione e un'estrusione stabile del materiale, evitando efficacemente il degrado dello stesso;

Sistema di controllo della temperatura: adottando un controllo termico a zone indipendenti, il cilindro del materiale è suddiviso in sezione di alimentazione, sezione di compressione, sezione di fusione e sezione di omogeneizzazione, con un intervallo di regolazione della temperatura compreso tra 140 e 190 ℃ e un'accuratezza del controllo termico di ± 1 ℃; La testa della macchina è dotata di un sensore di pressione per monitorare in tempo reale la pressione della massa fusa, garantendo stabilità nell'estrusione;

Sistema di trascinamento: dotato di un motore variatore di frequenza con una potenza compresa tra 15 e 160 kW, la velocità di estrusione può essere regolata in base alle specifiche del tubo, e l'intervallo di volume di estrusione è compreso tra 50 e 1000 kg/h.

L'unità di formatura e profilatura determina la precisione dimensionale e la qualità superficiale del tubo, costituita principalmente da stampi per estrusione, casse di calibratura sotto vuoto e vasche di raffreddamento.

Stampo per estrusione: utilizzando una testa die speciale a spirale, il canale di flusso è ottimizzato con un design aerodinamico, garantendo un flusso di fusione regolare e senza angoli morti. Può essere adattato alla produzione di tubi con diametri diversi da φ 16 a φ 800 mm; Il materiale dello stampo è acciaio per stampi di alta qualità, lucidato e placcato al cromo, con una rugosità superficiale di Ra0,2 μm, che assicura una parete esterna liscia del tubo;

Cassa di calibratura sotto vuoto: mediante tecnologia di formatura per adsorbimento sotto vuoto, il grado di vuoto può essere regolato nell'intervallo da -0,04 a -0,08 MPa. La parete esterna del tubo viene adsorbita sul manicotto di calibratura attraverso depressione sotto vuoto e, in combinazione con acqua di raffreddamento circolante all'interno della cassa, permette un rapido raffreddamento e formaggio del tubo con un'accuratezza del diametro di ± 0,3%;

Serbatoio dell'acqua di raffreddamento: suddiviso in zone di raffreddamento multistadio, controllato dal gradiente di temperatura dell'acqua, raffreddato gradualmente dalla temperatura ambiente a bassa temperatura per evitare la rottura delle tubazioni causata da eccessiva sollecitazione interna dovuta al raffreddamento improvviso. Le tubazioni raffreddate presentano un effetto di sagomatura stabile, senza flessioni o deformazioni.

L'unità di trazione e taglio consente un trasporto uniforme e un taglio preciso con lunghezza fissa delle tubazioni, comprendente una macchina di trazione a più artigli e una macchina di taglio servocontrollata.

Macchina di trazione a più artigli: adotta una struttura a guida o a rulli, con forza di trazione uniforme e regolabile; la velocità di trazione è compresa tra 0,5 e 10 m/min, abbinata con precisione alla velocità di estrusione per garantire uno spessore della parete del tubo uniforme; dotata di sistema di controllo della tensione per prevenire allungamenti e deformazioni della tubazione;

Macchina di taglio servo: suddivisa in due tipi: taglio con coltello volante e taglio planetario. I tubi di piccolo diametro vengono tagliati con coltelli volanti, mentre i tubi di grande diametro vengono tagliati con il sistema planetario. La lunghezza di taglio può essere impostata liberamente tramite schermo touch, e la precisione di taglio è ≤± 2 mm. Il processo di taglio è privo di bave e bordi spezzati, e il taglio risulta uniforme. Supporta la funzione di conteggio automatico.

Unità di rilevamento e impilaggio, come collegamento fondamentale per il controllo della qualità dei prodotti finiti e per il successivo stoccaggio, comprende un sistema di rilevamento online e una macchina per l'impilaggio automatico.

Sistema di rilevamento online: integra un rilevatore di spessore a parete, un rilevatore di diametro esterno e una macchina per la prova della pressione, monitorando in tempo reale l'uniformità dello spessore della parete, la deviazione del diametro esterno e la resistenza alla pressione dei tubi, nonché provvedendo automaticamente alla marcatura e alla rimozione dei prodotti non conformi;

Macchina automatica di impilaggio: I tubi tagliati vengono inviati all'area di impilaggio tramite una linea trasportatrice e accuratamente impilati da un braccio robotico secondo la quantità prestabilita. L'altezza dell'impilaggio è regolabile, riducendo lo sforzo manuale e migliorando l'efficienza di stoccaggio.

2、 Flusso di lavoro

• Miscelazione degli ingredienti: Secondo la formula, la resina in PVC e vari additivi vengono inseriti in un miscelatore ad alta velocità, mescolati a caldo fino alla temperatura impostata, quindi trasferiti in un miscelatore freddo per il raffreddamento, ottenendo così una miscela secca uniforme;

• Alimentazione automatica: La macchina di alimentazione a vuoto trasporta il materiale miscelato asciutto nel bocchettone dell'estrusore principale;

• Estrusione fusa: Il materiale viene riscaldato, tagliato ed plasticizzato in un estrusore bivite per formare un fuso uniforme, che viene estruso attraverso una filiera in forma di semilavorato tubolare;

• Formatura con raffreddamento: Il profilato tubolare entra nella cassa di calibratura sotto vuoto e viene modellato mediante adsorbimento sotto pressione negativa e acqua di raffreddamento. Successivamente viene raffreddato in più stadi attraverso una vasca d'acqua per formare un materiale rigido per tubi;

• Trazione e taglio: La macchina di trazione a più pinze estrae uniformemente il tubo, mentre la macchina di taglio servocontrollata lo taglia con precisione secondo la lunghezza preimpostata;

• Ispezione e impilamento: Il sistema di ispezione online completa il controllo qualità, i tubi conformi vengono ordinati e impilati da una macchina automatica, quindi imballati e immagazzinati.