الدولة: فيتنام الزيارة الأولى إلى مصنعنا: 2018-09-20 اجتماع لمناقشة خط بثق أنابيب PVC، أنبوب PVC مزدوج: 20 مم – 63 مم يومان لمناقشة التكنولوجيا وتشغيل الآلات والمعلومات الأخرى. هذه هي المرة الأولى للعميل...

الدولة: فيتنام

الزيارة الأولى إلى مصنعنا: 2018-09-20

اجتماع لمناقشة خط بثق أنابيب البولي فينيل كلورايد، أنبوبين من البولي فينيل كلورايد: 20 مم – 63 مم، استمرارًا ليومين لمناقشة التكنولوجيا، وتشغيل الآلات، والمعلومات الأخرى. تمثل هذه الاستثمارات أول دخول للعميل إلى قطاع صناعة الأنابيب، حيث قام العميل بإجراء بعض الدراسات السوقية حول المشروع لمدة عامين تقريبًا. التقينا بالعميل سابقًا مرتين في فيتنام، كما فكر العميل حينها باختيار المورد. في عام 2018، زار العميل مصنعنا، وبفضل خبرتنا الواسعة، قدمنا له حالة مشروع مفصلة وتوجيهات حول تركيبة المواد الخام. وفي مايو 2019، قرر العميل الشروع في تنفيذ هذا المشروع.

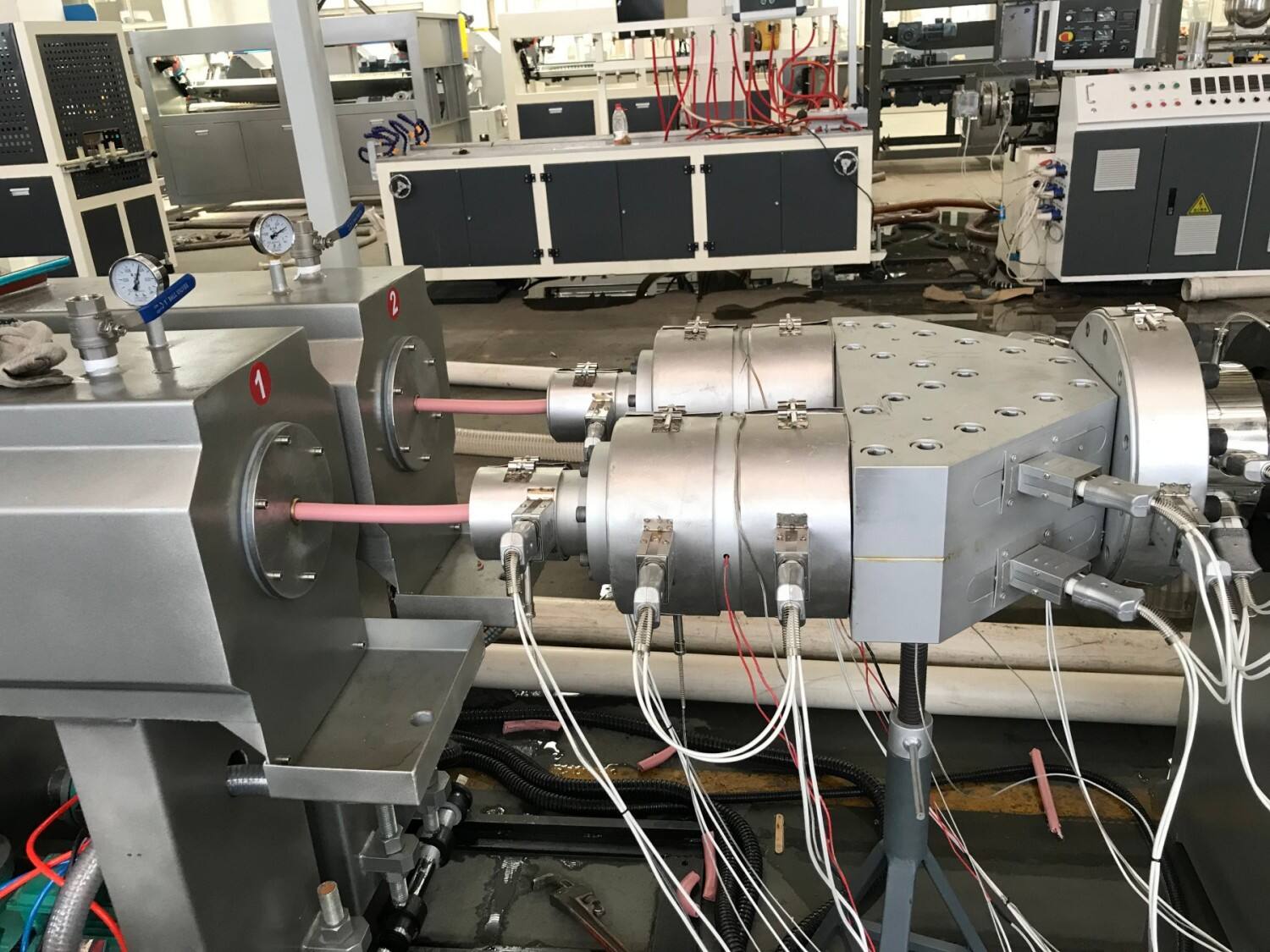

في 5 أغسطس 2019، زار العميل مصنعنا للتحقق من الآلات العاملة. وقد اختبرنا خلال يوم واحد خط الإنتاج الكامل الذي يشمل خط البثق وآلة تشكيل الأطراف (التوسيع الطرفي).

تُعد خط إنتاج أنابيب البولي فينيل كلورايد (PVC) خط إنتاج آلي متكامل يجمع بين معالجة المواد الخام، وتصعيد الانصهار، والتشكيل، والقص بالجر، والاختبار والتكديس. ويُستخدم هذا الخط بشكل رئيسي لإنتاج سلسلة من الأنابيب البلاستيكية مثل PVC-U وPVC-M وPVC-C، والتي تُستخدم على نطاق واسع في مجالات مثل إمدادات المياه والصرف الصحي، والهندسة البلدية، والتوصيلات المبنية، والري الزراعي. ويتميز الخط بأكمله بتصميم وحداتي يمكن تهيئته بشكل مرن وفقًا لمواصفات الأنبوب ومتطلبات الإنتاج، ويتمتع بخصائص الاستقرار والكفاءة والذكاء.

1. المكونات الأساسية، والأنظمة، والوظائف

يتكون خط إنتاج أنابيب PVC بالكامل من خمسة أجزاء أساسية: وحدة المعالجة الأولية للمواد الخام، ووحدة الضغط الرئيسية، ووحدة التشكيل والتشكيل النهائي، ووحدة الجر والقطع، ووحدة الكشف والتكديس. وتتعاون كل وحدة من هذه الوحدات مع الأخرى لتحقيق إنتاج آلي كامل من المواد الخام إلى الأنابيب الجاهزة.

وحدة معالجة المواد الخام مسبقًا هي شرط مسبق لضمان جودة الأنابيب، وتشمل بشكل أساسي خلاطات عالية السرعة، ووحدات خلط باردة وساخنة، وأنظمة تغذية أوتوماتيكية.

خلاط عالي السرعة: يخلط مسحوق راتنج PVC ومثبتًا ومطيلًا ومادة مالئة وصبغة ومواد مساعدة أخرى وفقًا لنسبة الصيغة. وبفضل الخلط والقص العالي السرعة، يرتفع درجة حرارة المادة إلى 110-120 ℃ لتحقيق توزيع متجانس لكل المكونات؛

وحدة الخلط الباردة والساخنة: تدخل المادة المخلوطة ساخنة إلى آلة التبريد لتُبرد إلى 40-50 ℃، مما يمنع تكتل المادة عند درجات الحرارة العالية ويُكمل عملية التبريد والتجفيف؛

نظام التغذية الأوتوماتيكي: باستخدام آلة تغذية بالفراغ، تُنقل المواد المخلوطة بدقة إلى قمع البثق، وتتم العملية بأكملها في نظام مغلق دون تسرب للغبار، حيث لا يتجاوز خطأ دقة التغذية 1%.

وحدة المضيف للبثق هي المصدر الأساسي للطاقة في خط الإنتاج، والتكوين السائد هو باثق حلزوني مزدوج مخروطي، وهو مناسب لخصائص كلوريد البولي فينيل عالي اللزوجة وقليل السيولة.

المسمار والأسطوانة: مصنوعان من مادة سبيكة 38CrMoAlA، ويصل صلادة السطح إلى HV900 أو أكثر بعد معالجة النترة، ويتميزان بمقاومة ممتازة للتآكل والتلف؛ ويمكن للمسمار الحلزوني المزدوج المخروطي ذي المسافات والأعماق غير المتساوية تحقيق نقل إجباري، وتجسيس كامل، واندفاع مستقر للمواد، مما يمنع بشكل فعال تدهور المادة.

نظام التحكم في درجة الحرارة: يعتمد تحكمًا مستقلًا في درجات الحرارة حسب المناطق، حيث يتم تقسيم الأسطوانة المادة إلى قسم التغذية، وقسم الضغط، وقسم الانصهار، وقسم التجانس، مع نطاق للتحكم في درجة الحرارة يتراوح بين 140-190 ℃ ودقة تحكم في درجة الحرارة تبلغ ± 1 ℃؛ ومزود رأس الجهاز بمستشعر ضغط لمراقبة ضغط المصهور في الوقت الفعلي، مما يضمن استقرار البثق؛

نظام الدفع: مزود بمحرك تنظيم سرعة متغير التردد وبمدى قدرة يتراوح بين 15-160 كيلوواط، ويمكن تعديل سرعة البثق وفقًا لمواصفات الأنبوب، ومدى حجم البثق يتراوح بين 50-1000 كجم/ساعة.

وحدة التشكيل والتشكيل تحدد دقة الأبعاد وجودة السطح للأنبوب، وتتكون أساسًا من قوالب البثق وصناديق التحجيم بالفراغ وخزانات التبريد بالماء.

قالب البثق: باستخدام رأس قالب لولبي مخصص، يتم تحسين قناة التدفق بتصميم انسيابي، مما يجعل تدفق المادة المنصهرة سلسًا وخاليًا من الزوايا الميتة. يمكن تعديل القالب لإنتاج أنابيب بأقطار مختلفة تتراوح بين φ 16 إلى φ 800 مم؛ ويتكون هيكل القالب من فولاذ قوالب عالي الجودة، مصقول ومطلي بالكروم، مع نعومة سطحية تبلغ Ra0.2 ميكرومتر، مما يضمن جدارًا خارجيًا أملس للأنبوب.

صندوق التحجيم بالفراغ: باستخدام تقنية التشكيل بالامتصاص الفراغي، يمكن ضبط درجة الفراغ ضمن النطاق من -0.04 إلى -0.08 ميجا باسكال. يتم امتصاص الجدار الخارجي للأنبوب على غلاف التحجيم بواسطة الضغط السلبي الفراغي، وبدمجه مع تبريد مائي دوري داخل الصندوق، يتم التبريد السريع والتشكيل الدقيق للأنبوب بدقة قطر تصل إلى ± 0.3٪.

خزان ماء التبريد: ينقسم إلى مناطق تبريد متعددة المراحل، ويتم التحكم فيه حسب تدرج درجة حرارة الماء، حيث يتم التبريد التدريجي من درجة حرارة الغرفة إلى درجة حرارة منخفضة لتجنب تشقّق الأنابيب الناتج عن الإجهاد الداخلي الزائد الناتج عن التبريد المفاجئ. وتتميز الأنابيب المبردة بتأثير تشكيل مستقر دون تشوه أو انحناء.

وحدة الجر والقطع تحقق نقلًا موحدًا وقطعًا دقيقًا بطول ثابت للأنابيب، وتشمل جهاز جر متعدد المخالب وآلة قطع مؤازرة.

جهاز الجر متعدد المخالب: يعتمد هيكل جر بالمسار أو الأسطوانات، حيث تكون قوة الجر موحدة وقابلة للتعديل، وتتراوح سرعة الجر بين 0.5-10 مم/دقيقة، وهي متناسقة بدقة مع سرعة البثق لضمان سمك جدار أنبوبي موحد؛ ومجهزة بنظام تحكم بالشد لمنع تمدد الأنبوب وتشوهه.

ماكينة قطع مؤازرة: تنقسم إلى نوعين: القطع بالسكين الطائر والقطع الكوكبي. تُقطع الأنابيب ذات القطر الصغير باستخدام السكاكين الطائرة، بينما تُستخدم التقنية الكوكبية للأنابيب ذات القطر الكبير. يمكن ضبط طول القطع بحرية من خلال شاشة اللمس، ودقة القطع تكون ≤± 2 مم. عملية القطع خالية من الشوائب والحافات المكسورة، ويكون القطع ناعمًا ومتساويًا. كما تدعم وظيفة العد التلقائي.

وحدة الكشف والتكديس، باعتبارها حلقة رئيسية في التحكم بجودة المنتجات النهائية والتخزين اللاحق، تتضمن نظام كشف إلكتروني وآلة تكديس أوتوماتيكية.

نظام الكشف الإلكتروني: يدمج كاشف سماكة الجدران، وكاشف القطر الخارجي، وآلة اختبار الضغط، لمراقبة حقيقية الوقت لاتساق سماكة الجدار، واختلاف القطر الخارجي، وقوة الضغط في الأنابيب، مع وضع علامة تلقائية وإزالة المنتجات غير المطابقة.

ماكينة التراص الأوتوماتيكية: تُرسل الأنابيب المقطوعة إلى منطقة التراص عبر خط ناقل، وتُرتب بشكل منظم بواسطة ذراع روبوتية وفقًا للكمية المحددة. يمكن تعديل ارتفاع التراص لتقليل شدة الجهد اليدوي وتحسين كفاءة التخزين.

2. سير العمل

• خلط المكونات: وفقًا للصيغة، تُوضع راتنجات PVC ومحفزات مختلفة في خلاط عالي السرعة، وتُسخن إلى درجة الحرارة المحددة، ثم تُنقل إلى خلاط بارد للتبريد والحصول على مزيج جاف متجانس؛

• التغذية الأوتوماتيكية: تقوم آلة التغذية بالفراغ بنقل المادة المخلوطة الجافة إلى قادوس وحدة البثق؛

• بثق الانصهار: تُسخن المادة في باثق ثنائي اللولب، وتتعرض للقص والتحميص حتى تصبح مصهورة بشكل متجانس، ثم تُدفع عبر قالب لتشكيل سلبي على شكل أنبوب

• التبريد المُشكَّل: يدخل السبائك الأنبوبية إلى صندوق التحجيم بالفراغ، حيث تتشكل بواسطة امتصاص الضغط السلبي وماء التبريد، ثم تُبرد على مراحل متعددة باستخدام خزان ماء تبريد لتكوين مادة أنبوبية صلبة؛

• الجر والقطع: تسحب آلة الجر متعددة المخالب الأنبوب بشكل موحد، وتقوم آلة القطع المؤازرة بقطعه بدقة وفق الطول المحدد مسبقًا؛

• الفحص والترتيب: يقوم النظام الإلكتروني للتفتيش بإكمال فحص الجودة، وتقوم آلة الترتيب الآلية بفرز الأنابيب المؤهلة وتكديسها، ثم تعبئتها وتخزينها.