Страна/Место: Косово Первый визит: 2021-05-10 Поскольку угловые элементы из профиля ПВХ наиболее подвержены повреждениям при строительстве и завершении здания, использование угловых накладок усиливает прочность стены и позволяет сэкономить большое количество...

Страна/Место: Косово

Первый визит: 2021-05-10

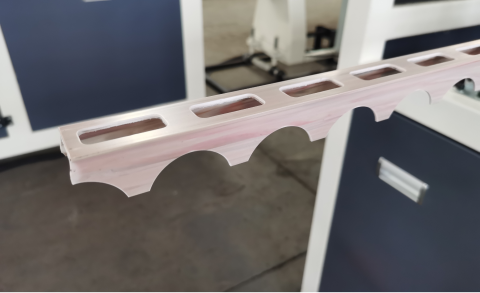

Поскольку угол профиля ПВХ наиболее подвержен повреждениям в процессе строительства и завершения здания, использование угловой ленты усиливает прочность стены и позволяет сэкономить много времени благодаря простоте монтажа. Лента для защиты углов обеспечивает быстрое и удобное проведение работ, укрепляет углы стен и отличается широкой практичностью. Угловая защитная лента обладает преимуществами коррозионной стойкости, ударопрочности, устойчивости к старению, хорошей адгезии и плотного соединения с штукатуркой, что значительно повышает устойчивость углов стен к механическим воздействиям, сохраняя их долговременную привлекательность без повреждений, и может монтироваться одновременно с основными работами. В процессе применения нет необходимости использовать направляющую рейку, работа проста в исполнении, эффективность строительства в 2–5 раз выше по сравнению с обычной технологией, что упрощает строительные процессы и ускоряет темпы возведения, снижает стоимость проекта и повышает качество строительства.

Угловая полоса из ПВХ — это новый вид строительного материала, специально разработанный для сложных участков углов стен, краев дверей и окон. Она отличается уникальной экологичностью, устойчивостью к атмосферным воздействиям и старению. Благодаря своей прочности и ударостойкости она позволяет безопасно заменить традиционные строительные материалы, такие как сталь, дерево, алюминий и другие. Мы используем угловую защиту, чтобы скрыть технологические недостатки и надежно зафиксировать углы стен сверху, снизу, слева и справа. Даже если случайно треснет одна плита пенополистирола, это вряд ли повлияет на отслоение всей системы на большой площади. После применения полос из ПВХ не нужно выравнивать вручную, поскольку толщина и размеры наших изделий унифицированы, а также используется сетка с шагом 10 см, что исключает сложный процесс обратной обмотки сетки, повышает ударостойкость углов стен, а перпендикулярность и горизонтальность углов легко достигаются. Кроме того, это продлевает срок службы наружного утепления стен и повышает качество зданий. Углы остаются красивыми на долгие годы.

Этот проект — первый случай, когда компания-заказчик его реализовала. К счастью, заказчик оперативно заказал оборудование у нас во вторую неделю после установления контакта.

Линия по производству углового профиля из ПВХ включает: одношнековый экструдер, пресс-форму, вакуумный калибровочный стол, вытяжные устройства, станок для пробивки отверстий в линии и режущий станок. Модель экструдера: SJ65 / 25 Мощность двигателя одношнекового экструдера: 22 кВт

Машина для производства угловых профилей из ПВХ — это автоматизированная производственная линия, предназначенная для выпуска небольших специальных материалов, таких как жесткие ПВХ-уголки, внутренние и наружные уголковые планки и декоративные кромочные ленты. Она отличается компактной конструкцией, контролируемой точностью и удобной заменой форм. Линия способна выпускать различные виды продукции из ПВХ-уголков для защиты внутренних и внешних углов стен зданий, отделки декоративных кромок и подходит для множества сценариев, включая ремонт и оформление жилья, а также оснастку.

В качестве силового центра производственной линии система экструзионного стана в основном оснащена одношнековым экструдером, который подходит для экструзии небольших профилей с низким выходом и высокой точностью.

Винт и ствол: Диаметр шнека обычно составляет 65 мм, соотношение длины к диаметру — 25:1–28:1. Материал — сплав 38CrMoAlA, прошедший азотирование, с твёрдостью HV900 или выше, обладает износостойкостью и коррозионной стойкостью; цилиндр материала использует зональное регулирование температуры, разделённое на секцию подачи (120–140 ℃), секцию сжатия (150–160 ℃) и секцию гомогенизации (160–170 ℃). Точность регулирования температуры составляет ±1 ℃, что обеспечивает полную пластификацию материала ПВХ без его разрушения.

Привод и управление: Оснащен двигателем переменной частоты 5,5–15 кВт, скорость экструзии может плавно регулироваться в диапазоне 0,5–8 м/мин, производительность экструзии составляет 5–50 кг/ч; оснащен системой управления PLC, которая позволяет в реальном времени отображать и регулировать ключевые параметры, такие как температура и скорость.

Система формования пресс-формы является основным узлом, определяющим форму поперечного сечения и точность размеров уголкового профиля, а основным компонентом является специальная пресс-форма для профилей.

Конструкция пресс-формы: Конструкция сочетает конус для отвода потока и формующую головку, а канал течения оптимизирован по принципу обтекания, чтобы обеспечить равномерное распределение расплава и избежать отклонений в толщине стенки готового изделия из-за неравномерной скорости потока; Полость пресс-формы изготавливается по индивидуальному заказу в соответствии с поперечным сечением профиля угловой защиты, распространённые размеры: 20 × 20 мм, 25 × 25 мм, 30 × 30 мм и другие внутренние и внешние угловые планки. Поддерживает специальные поверхностные конструкции с сетками, узорами и т.д.

Материал пресс-формы и обслуживание: Выбрана высококачественная инструментальная сталь, полость пресс-формы отполирована и покрыта хромом, шероховатость поверхности Ra ≤ 0,1 мкм, что обеспечивает гладкую поверхность углового защитного элемента; Пресс-форма имеет конструкцию быстрой разборки, время замены ≤ 20 минут, что позволяет быстро переключаться между продуктами различных спецификаций.

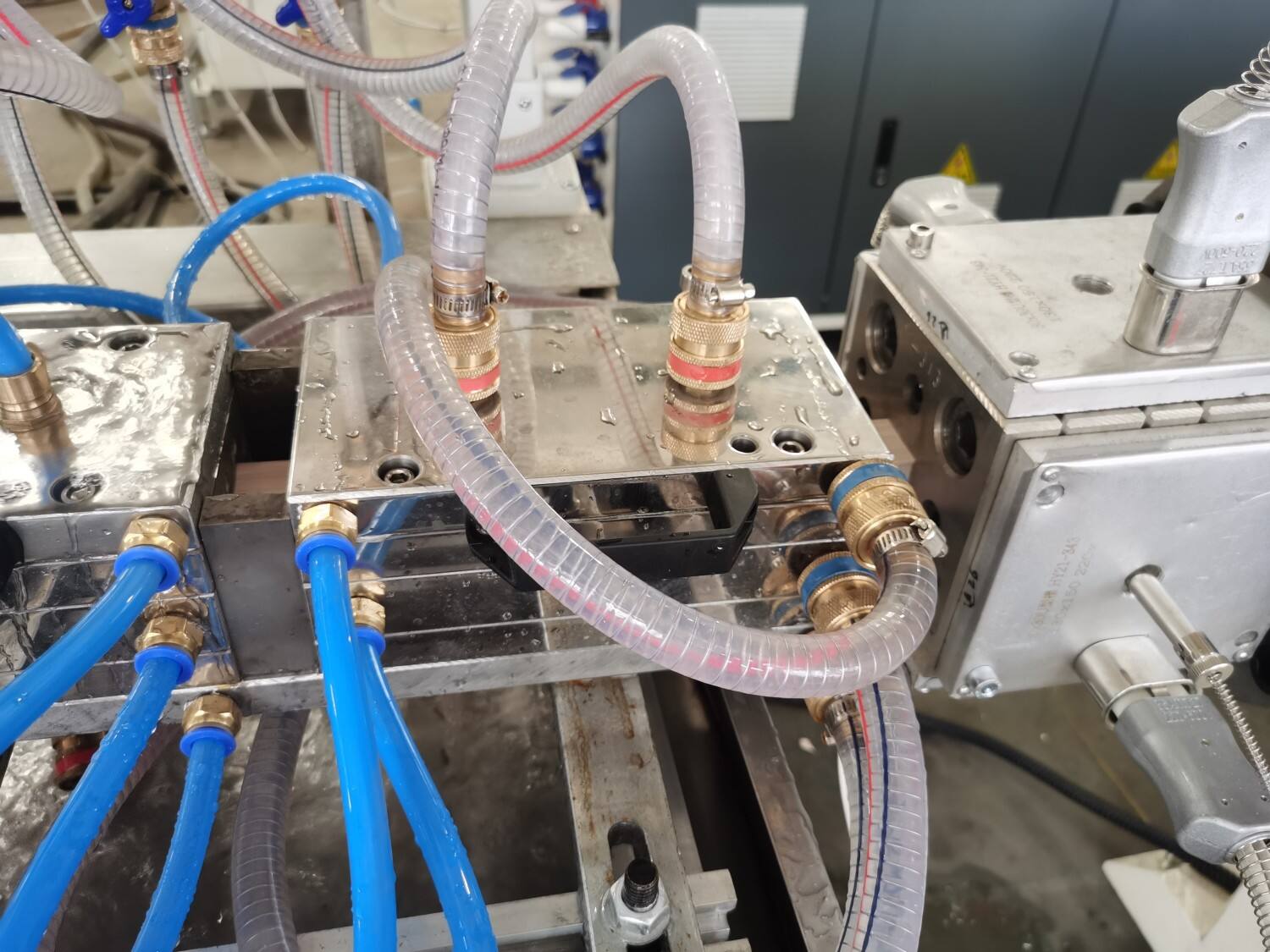

Ключевым звеном для охлаждения тяговой системы, обеспечивающим формирование и равномерную подачу линии защиты углов, являются рама охлаждения при формовании и гусеничная протяжная машина.

Стандартизированная стойка охлаждения: использует комбинированный метод охлаждения — воздушное и водяное охлаждение; для небольших уголковых защит в основном применяется воздушное охлаждение с дополнительным распылительным охлаждением, чтобы избежать внутренних напряжений, вызванных резким охлаждением; некоторые высокоточные изделия могут использовать вакуумные формовочные ванны для обеспечения точных поперечных размеров с погрешностью точности размеров ≤±0,1 мм.

Гусеничный трактор: с двойной направляющей конструкцией зажима, обеспечивающей равномерное и регулируемое тяговое усилие, а скорость протяжки точно согласуется со скоростью экструзии, предотвращая растяжение и деформацию провода защитного угла; диапазон скорости протяжки составляет 0,3–10 м/мин, что подходит для различных требований производства экструзии.

Система резки и подсчёта выполняет резку уголков по заданной длине и автоматический подсчёт, при этом основным компонентом является сервоприводной станок для позиционирования и резки.

Метод резки: Используется станок с маленьким летающим ножом, лезвие которого изготовлено из твёрдого сплава; процесс резки проходит без заусенцев и сколов, обеспечивая ровный срез. Длину резки можно свободно устанавливать через сенсорный экран, стандартные длины — 2 м, 2,5 м и 3 м, точность резки составляет ≤±2 мм.

Подсчёт и резка: Оснащён автоматическим устройством подсчёта, которое автоматически останавливается и подаёт сигнал при достижении заданного количества. Готовые вырезанные изделия аккуратно складываются на стеллаже для резки, что удобно для последующей упаковки.

2、 Рабочий процесс

• Смешивание компонентов: согласно формуле смолу ПВХ и различные добавки помещают в высокоскоростной смеситель, тщательно горячего смешивают, затем охлаждают до комнатной температуры, получая сухую смесь;

• Автоматическая подача материала: машина вакуумной подачи транспортирует сухую смесь в бункер экструдера;

• Экструзия расплава: Материал нагревается, подвергается сдвигу и пластикуется в одношнековом экструдере для образования однородного расплава, который выдавливается через профильную форму в виде заготовок угловых накладок;

• Охлаждение и формование: Заготовка поступает на охлаждающую стойку и быстро приобретает форму за счёт воздушного/водяного охлаждения, образуя жёсткий уголок с устойчивыми размерами поперечного сечения;

• Протяжка и резка: Машина протяжки равномерно транспортирует сформированный профиль, а сервоприводная машина для резки точно отрезает его по заданной длине;

• Подсчёт и укладка: Готовые изделия после резки автоматически подсчитываются и аккуратно укладываются, затем упаковываются и складируются.